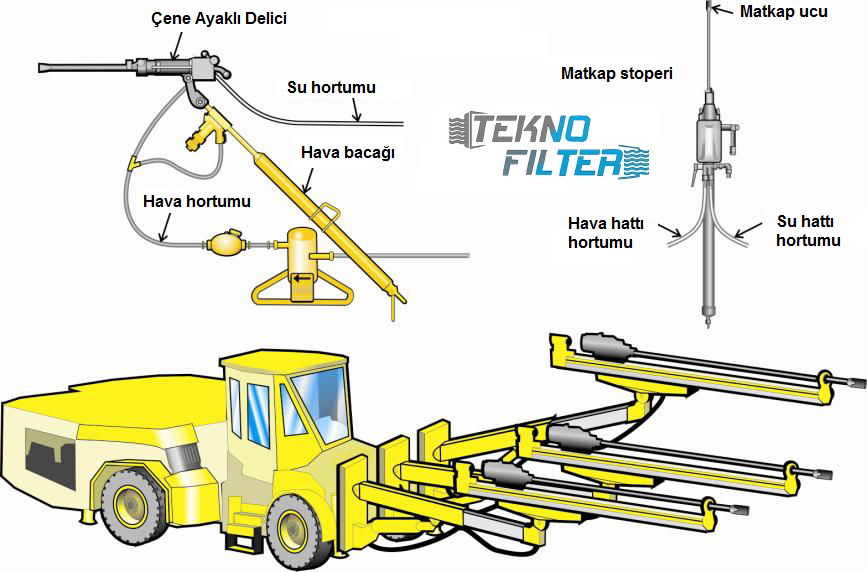

Yeraltı delme işlemi genellikle küçük çaplı delikler (en fazla 3 inç) ile perküsyon sondajı ile gerçekleştirilir. Kullanılan yeraltı maden yönteminin türüne bağlı olarak, bu delikler neredeyse her yönde yönlendirilebilir. Genellikle bir patlama delikleri yatay veya dikey olarak yönlendirilir ve simetrik bir modelle delinir. Kullanılan sondaj ekipmanının tipi, Şekil 1’de gösterildiği gibi, jackleg matkaplarından durduruculara, iki ila üç matkap bomu çalıştıran jumbos’a kadar değişebilir. Yer altı sondajı için en yaygın toz kontrol yöntemi ıslak sondaj teknikleridir. Kuru toplayıcılar geçmişte kullanılmıştır, ancak toplayıcıların yoğunluğu ve bunlarla bağlantılı bakım sorunları nedeniyle yaygın olarak kullanılmamaktadır.

Şekil 1. Sırasıyla tipik bir jackleg matkabı, stoper matkabı ve 3 bom jumbo’su gösteren illüstrasyonlar.

Islak Sondaj

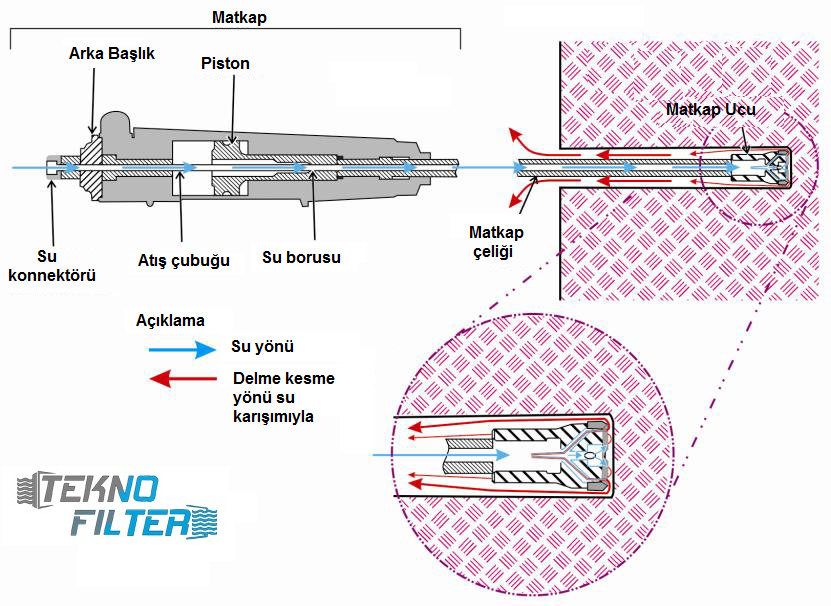

Islak sondaj, sondaj kesimlerini delikten temizlemek için su kullanır. Şekil 2, matkap çeliğinin merkezinden, matkap ucu bitiminde ve matkap deliğinden geri döndürülerek, kesmeleri delikten dışarı doğru zorlamaktadır. Sondaj deliğinin yıkanmasını sağlamak için gereken su basıncı, sondaj için gerekli hava basıncına veya en azından bu hava basıncı miktarından 10 psi daha düşük bir değere eşittir.

Şekil 2. Sondaj işleminde su akışı, sondaj kesimlerinin suyun yıkanmasını gösterir. Su delik deliğinden kesikleri çıkarmak için matkaptan matkap çeliğinin ortasına ve sondaj bitiminin ucundan akar.

Islak sondajın toz kontrolü için en iyi yöntem olduğu saptanmıştır; toz azaltma oranı, ilgili delme işleminin türüne bağlı olarak yüzde 86 ila 97 arasında değişmektedir. Sondaj deliğinin açısı, ıslak sondajın verimliliğini doğrudan etkiler; toz düşürme miktarı, havai dikey delikler için daha az olur. Dikey açılı delikler, havai dikey deliklere göre 50-60 p daha az toz üretmiştir. Havai dikey deliklerin daha fazla toz üretmesinin nedeni, suyun sondaj deliği yüzüyle temas süresinin kısa olması ve çamurun hava yoluyla düşmesi ve matkap çeliğinden aşağı akması nedeniyle ortaya çıkar. Matkap çeliğinden aşağı akan çamur, çeliğin dönüşünden havaya doğru kayar. Havai dikey deliklerden tozu azaltmak için kullanılan yöntemler şunlardır:

- Islak sondajda kullanılan su miktarının arttırılması;

- Çamuru matkap deliğinden yakalamak ve matkap çeliğinden uzaklaştıracak bir tuzak oluşturmak;

- matkap çeliği boyunca ön kafadan sızan havanın miktarını azaltacak matkaplar tasarlamak;

- ve matkap tarafından üretilen egzoz havasının çamuru havaya dağıtmasını önlemek.

Su debisinin toz konsantrasyonuyla olan ilişkisi hem durdurucu hem de delici matkaplarda test edildi. Durdurma matkapları için, su akışı 1,3 gpm’e ( gpm= galon bölü dakika) yükseldiğinde toz konsantrasyonlarının hızla düştüğü bulundu. 1.3 gpm’in üstünde toz konsantrasyonları daha yavaş bir oranda azaldı. Bu fenomen aynı zamanda sürükleyici sondajlarda, ancak 1.0 gpm’lik bir su debisinde görülmüştür. Bu nedenle, optimal su akışının durdurucu matkaplar için 1.3 gpm ve sürükleyici matkaplar için 1.0 gpm olması önerilmiştir. Buna ek olarak, kuru matkap ile karşılaştırıldığında ıslak matkap ile daha az matkap çelik kırılması ve daha fazla penetrasyon oranı gibi ıslak darbeli matkap ile kazanılan avantajlar bulunmaktadır.

Islak sondaj sırasında tipik toz emisyonlarını karakterize etmek için test edilerek, son 1 veya 2 fitlik matkap deliğinin ıslak sondajlarda en tozlu olduğu gösterilmiştir. İlk 1-2 ayak tamamlandıktan sonra, toz konsantrasyonları hızla düştü ve sabit bir seviyede kaldı. Bu çalışma aynı zamanda, deliklerin test edilmeden önce önceden melezleştiği için bir deliğin yakalanmasının yüksek toz konsantrasyonlarından sorumlu olmadığını göstermiştir.

Su Sistleri ve Köpükleri

Sıkıştırılmış hava ve su karışımını kullanan su tozu ve matkap çeliğinden enjekte edilen köpüklerin sırasıyla yüzde 91-96 oranında toz konsantrasyonunu azalttığı gösterildi. Bununla birlikte, ıslak sondajla karşılaştırıldığında toz azaltımında sınırlı iyileşmedir, bu yöntemlerin kullanılmasına ilişkin maliyeti haklı çıkarmaz.

Islatıcılar

Sondajda kullanılan suya “ıslatıcı” ajanlar veya katkı maddeleri kullanımı, çok başarılı olmamıştır. Sonuçlar, değişen akış hızlarında uygulanan ıslatıcı ajan solüsyonlarının daha iyi toz kontrolü sağladığını gösterdi. Bununla birlikte, yalnızca ıslak delme işlemi ile sağlanan toz kontrolü, ıslatma maddesi solüsyonlarının kullanılmasından kaynaklanan ilave toz azalmasının önemsiz olduğu kadar iyi idi. Islatma ajanlarının penetrasyon oranını artırabileceği iddiası, tutarsız sondaj oranları (-24.9 ila +57.5 arasında değişen) ve sondaj koşullarına bağımlılığından dolayı asılsız olduğu gösterilmiştir.

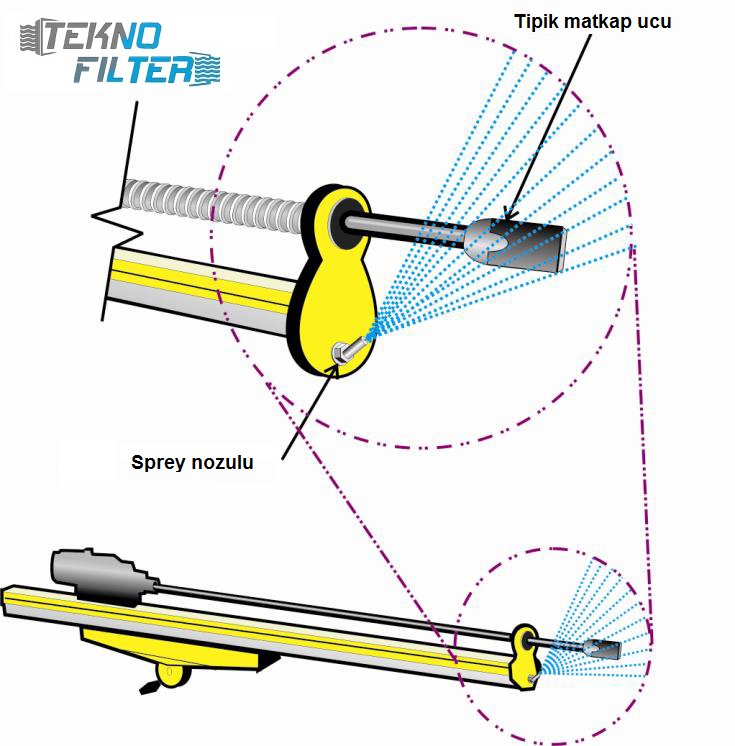

Dış Su Spreyleri

Şekil 3’te tasvir edilen harici su spreyleri geçmişte kullanılmıştır, ancak kuru delik açma işlemi sırasında sadece kuru matkap ile karşılaştırıldığında toz kaybı yüzde 25’e kadar çıktı – yani herhangi bir su kullanılmadan sondaj toz azaltma çalışmalarının geliştirilmesi amacıyla, kuru matkap işlemi sırasında toz kontrolü için iç çapa sprey delikleri bulunan bir dış su sprey cihazı geliştirilmiş ve test edilmiştir. Bu cihaz sondaj çeliğinden geçirildi ve sondaj çeliğindeki deliğin dışına su püskürdü. Kuru sondaj üzerinde% 75 ila 88 arasında değişen toz azaltımıelde edilmektedir. Sondaj alanının örtüsü, dış püskürtme ve matkap ucu çevrelemek üzere bomun ucuna monte edilen bir kauçuk örtü eklenerek test edildi. Toz indirgemesinin% 53’e yükseldiği gösterilmiştir. Bu cihazlar harici su spreyleri üzerinde bir gelişme olmasına rağmen sonuçlar, harici su spreyleri ile birlikte bu cihazların, sondaj işlemleri sırasında ıslak sondajın yerini alması ve uygun toz kontrolünün sağlanması için kullanılamadığını gösteriyor. Islak sondaj ile birlikte toz kontrolünü arttırmak için kullanılabilirler.

Şekil 3. Sondaj çeliğine yönlendirilmiş harici su spreyleri gösteren matkap bomu.

PATLAMALARDA SOLUNABİLİR TOZ KONTRÖLÜ

Patlatma, genellikle madencilik faaliyetlerinde aralıklarla gerçekleşen ve mayınlı kaya parçalarının parçalanması için kullanılan kontrollü bir işlemdir. Bu maden ürününü parçalaması gerektiği için endüstriyel mineral üretiminde önemli bir adımdır ve patlatma etkinliği.

Kırma ve taşlama devresinin parçalanmasını ve maliyetini optimize ederken önemli bir faktör olabilir. Patlatma görünüşte çok miktarda toz üretirken, işlem az da olsa, 10 mikrometreden (μm) küçük partikül madde veya PM10 için önemli bir katkıda bulunacak unsur olarak görülmemektedir. Patlatma işleminden çıkan toz miktarı için bir tahminci oluşturmak için test gerçekleştirildi.

Patlatma Toz Kontrol Önlemleri

Patlatma işleminin önemsiz bir toz kaynağı olduğu düşünülürse, patlatma işlemlerinin toz kontrolü için çok az dokümantasyon vardır. Patlama esnasında toz kontrolü için kullanılabilecek beş yöntem vardır; bunların çoğu sadece yeraltı madenciliği için etkilidir:

- patlatmayı başlatmadan önce tüm patlatma alanını ıslatın;

- Patlayıcılarla birlikte su kartuşlarının kullanımı;

- Patlamanın başlamasından önce, sırasında ve sonrasında bir hava-su fogger sprey kullanılması; P

- atlama sonrası kirleticilerin havadan uzaklaştırılması için bir filtreleme sistemi kullanılması;

- Ve iyi tasarlanmış bir havalandırma sistemi kullanarak toz ve gazların dağılması ve uzaklaştırılması.

Patlatma Alanı Islatmak

Patlatma işlemleri için yaygın olarak toz kontrolü yöntemi, patlama başlatılmadan önce tüm patlatma alanını ıslatmaktır. Bu prosedür, ıslak yüzeylere yapışmasına izin vererek püskürtme faaliyetinden havaya giren tozu en aza indirir. Bu yöntemin, yer altı madenlerinde patlatma işlemi sırasında toz kontrolü için etkili olduğu gösterilmiştir. Aynı zamanda yüzey madenciliği için, sulama ve patlatma başlatma arasındaki zaman aralığına bağlı olarak, yüzeydeki atmosferik koşullara maruz kalma olasılığı ile, nemin çabucak buharlaşmasına ve sulamayı etkisiz hale getirmesine neden olabilir. Bununla birlikte, güvenlik hususları patlamanın patlama alanının ısınmasını önleyebilir; patlama işleminin tamamında bireysel delik yüklerinin tamamı patlatmadan önce birleştirilir.

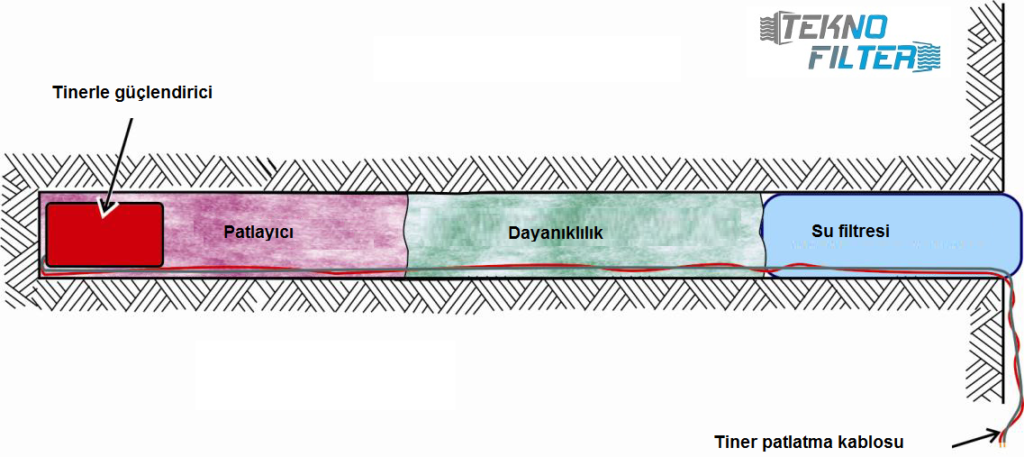

Su Kartuşları

Patlayıcı madde ile delik içine sokulan su ampulleri veya kartuşlar, geçmişteki yer altı kömür madenciliği patlatma operasyonlarında toz azaltma için başarıyla kullanılmıştır. Su kartuşları, önceden doldurulmuş veya deliğe doldurulabilen, uygun boyutta bir plastik torbadan oluşur. Kartuşlar parçalanma üzerinde olumsuz etkilere neden olmadan patlayıcının önüne, yanında veya arkasına yerleştirilebilir. Şekil 4’de gösterildiği gibi köklenme yerinde kullanılabilen başka bir kartuş türü vardır.

Şekil 4. Patlatma esnasında oluşan tozu bastırmak için su kartuşu kullanan patlayıcı bir yük içeren tipik bir püskürtme deliği.

Bu kartuş, patlayıcıdan sonra deliğe sokulan ve ardından delik ile sıkı bir sızdırmazlık sağlamak için su ile doldurulmuş bir PVC torba kullanır. Kömür madenciliği işlemlerinde, bu kartuşların kullanımının toz miktarının yüzde 40-60 azaldığı iddia edilmektedir.

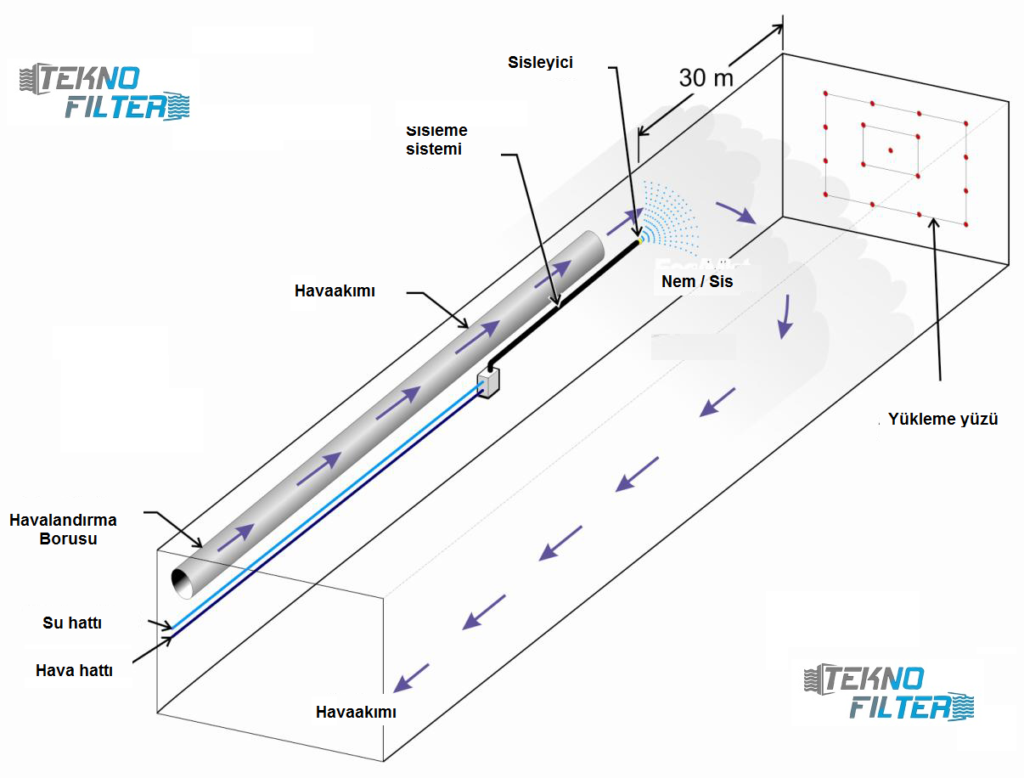

Fogger Spreyler

Geçmişte, birçok yeraltı faaliyeti, Şekil 5’de gösterilen patlamanın yapıldığı bölümde sisleme tipi bir sprey kullandı. Bu kurulum, sisli bir patlama alanı yaratmak için hem sıkıştırılmış hava hem de bir memeden zorla su emer. Püskürtme memesi, yüzün yaklaşık 100 fit uzağında bulunur, patlama başlamadan önce açılır ve patlamanın ardından patlamasından 20 ila 30 dakika sonra çalışmaya devam eder. Bir sisleme tipi sprey yeraltı püskürtme için etkili olsa da, böyle bir sistemin yüzey patlatma için uygun olup olmayacağı bilinmemektedir.

Şekil 5. Patlatma gerçekleşecek olan bölümde toz bastırma işlemi için bir sis yaratmak için kullanılan fogger spreyleri.

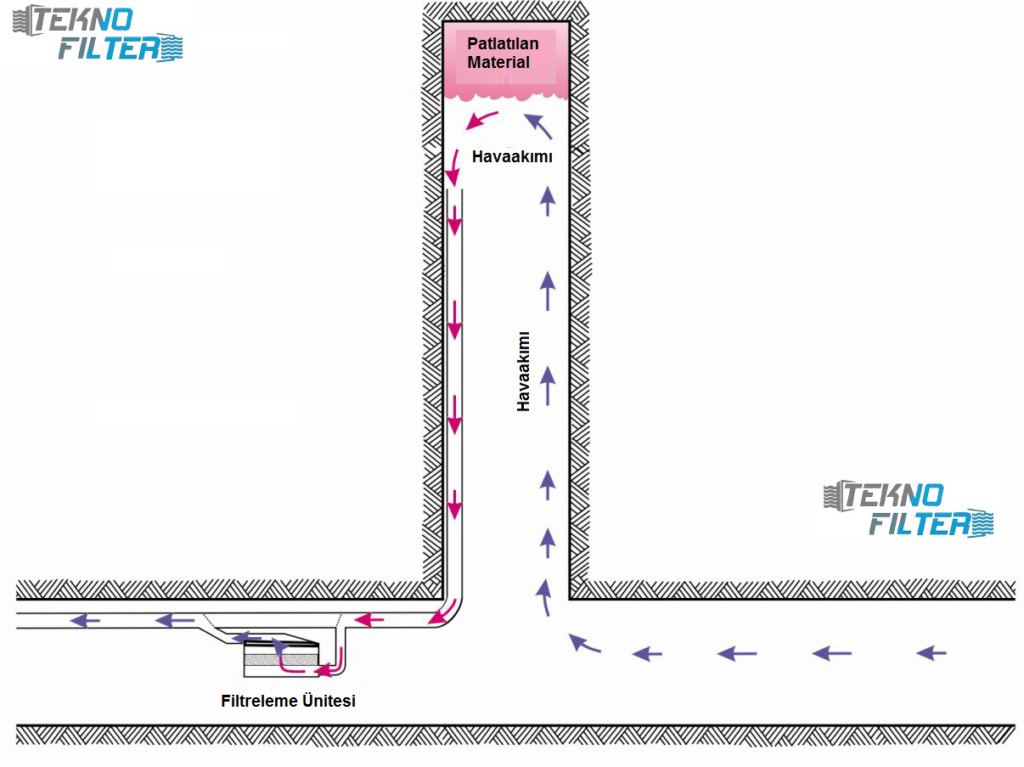

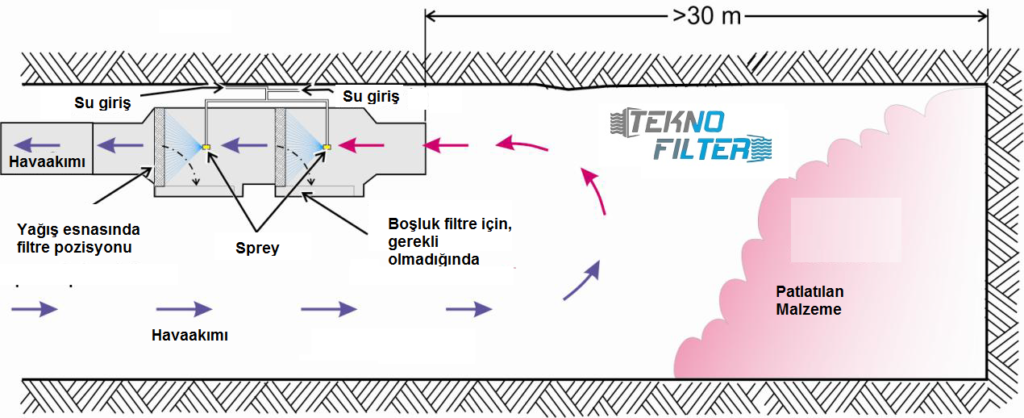

Hava Filtreleme Sistemleri

Geçmişte yeraltı maden işletmeciliğinde kullanılan bir başka toz kontrol yöntemi, Şekil 6’da görüldüğü gibi patlatma alanındaki havalandırma havasının geri dönüş havasını filtrelemektir. Güney Afrika’da kullanılan böyle bir filtreleme birimi, bir filtreden ve sodyum karbonat ile işlenmiş bir vermikülit yatağından ve patlamadan kaynaklanan toz ve azotlu dumanı uzaklaştıran potasyum permanganattan oluşur. Şekil 7, filtrelere hava akışıyla aynı yönde yerleştirilen su spreyleri ile havalandırma kanalının içine yalıtıcı filtreler yerleştirmek için kullanılan başka bir yöntem göstermektedir. Filtreler sadece patlatma esnasında kullanılır ve filtreleri içeren kanal, havalandırma hortumunun çapının yaklaşık iki katıdır. Aynı zamanda, geçmişte aynı amaçla kuru filtreler başarıyla kullanılmıştır.

Şekil 6. Patlatma işleminden sonra patlama başlığından kirlenmiş havalandırma havasının filtrelenmesi için kullanılan, patlama başlığının yanında bulunan bir filtreleme birimi meydana gelir.

Şekil 7. Patlama işleminden sonra patlama başlığından kirlenmiş havalandırma havasının filtrelenmesi için kullanılan patlama ünitesi.

Havalandırma Sistemi Dağıtımı

En yaygın toz kontrolü yöntemi, yer altı işlemleri durumunda havalandırma sistemi vasıtasıyla patlama kaynaklı toz ve gazların dağılması ve uzaklaştırılmasına veya yüzey işlemleri durumunda atmosferik dağılmaya izin vermektir. Yeraltı operasyonları genellikle alanın havalandırılması, dağılması ve patlamadan kaynaklanan toz ve gazların giderilmesi için yeterli zamana izin vermek için, vardiya dışı zamanlarda patlatmayı planlar. Vardiyalı patlatma mümkün değilse, patlatmadan etkilenen alanlar temizlenmeli ve toz ve gazlar giderilene kadar çalışma başlamamalıdır.

Toz ve gaz dağılımı için gereken süre, madenin havalandırma sisteminin verimliliğine bağlı olarak maden sahasına özgüdür. Bu nedenle, madenin havalandırma sisteminin toz ve gaz giderme işlemini optimize etmek ve sökülme süresini en aza indirgemek için iyi çalışma koşullarında muhafaza edilmesi önemlidir.

Yüzey işlemlerinde, alan patlatma işleminden hemen önce personel tarafından temizlenir. Patlatmayı, rüzgar türbanı patlamalarından kaynaklanan toz oluşumunun etkilerini en aza indirmek için meteorolojik koşulları, yani düşük rüzgar hızı ve düşük inversiyon potansiyelini göz önüne alacak şekilde planlamak. Genel olarak toz ve gaz dağılımı, rüzgar hızına ve yönüne bağlı olarak patlama sonrasında hızla gerçekleşir ve dağılım tamamlanıncaya kadar etkilenen bölgede çalışma izin verilmez. Buna ek olarak, milisaniye zaman aralıklarında bireysel patlayıcı yükleri başlatmak için çoklu gecikmeli patlatıcıların kullanılması patlatma tozunu azaltabilir, ancak bu doğrulanmamıştır.