Kuru sondaj sistemlerinde, toz kontrolü su kullanmadan gerçekleştirilir. Toz kontrolü, matkap üzerine monte edilen bir toz toplama sistemleri kullanılarak gerçekleştirilir. Bu sistemler çeşitli iklimlerde çalışabilme özelliğine sahiptir, yani, su kullanımı gibi daha düşük sıcaklıklarda donmaya tabi değildir ve düzgün bir şekilde muhafaza edildiğinde yüzde 99’a kadar verimli olabilirler. Matkap büyüklüğüne bağlı olarak kullanılan çeşitli toz toplayıcı konfigürasyon türleri vardır.

Orta-Büyük Çaplı Kuru Sandaj Toz Toplama Sistemleri

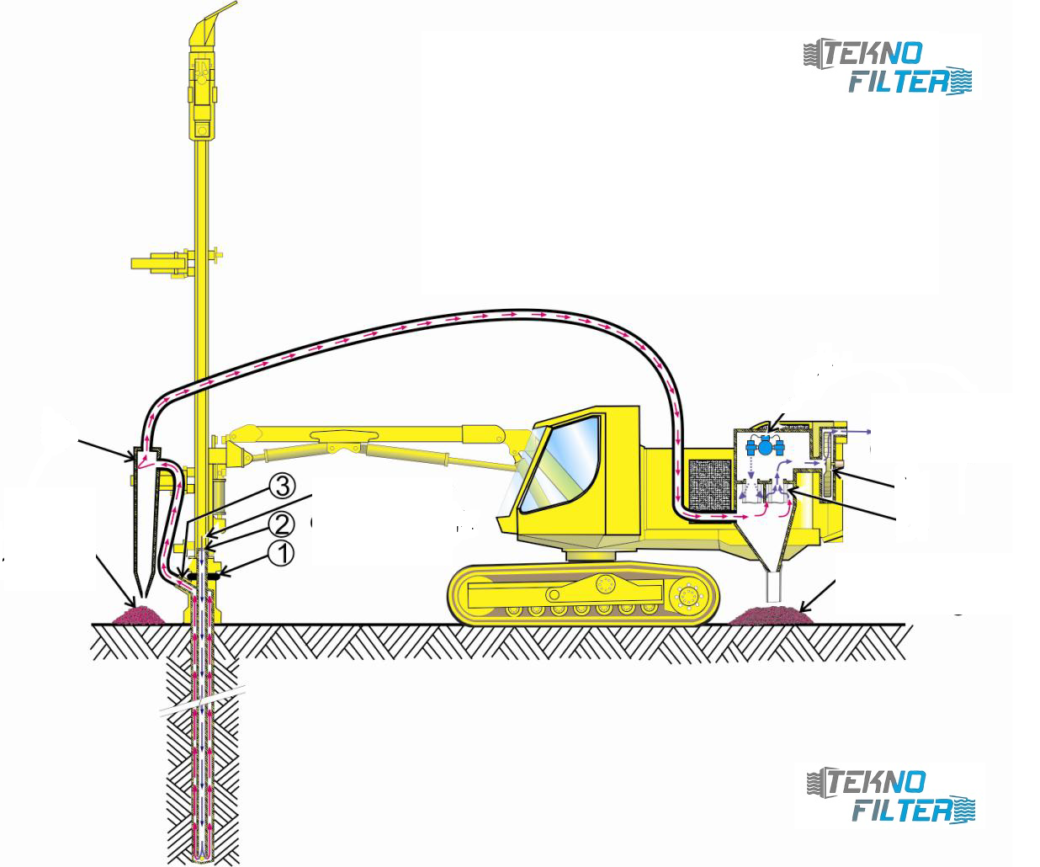

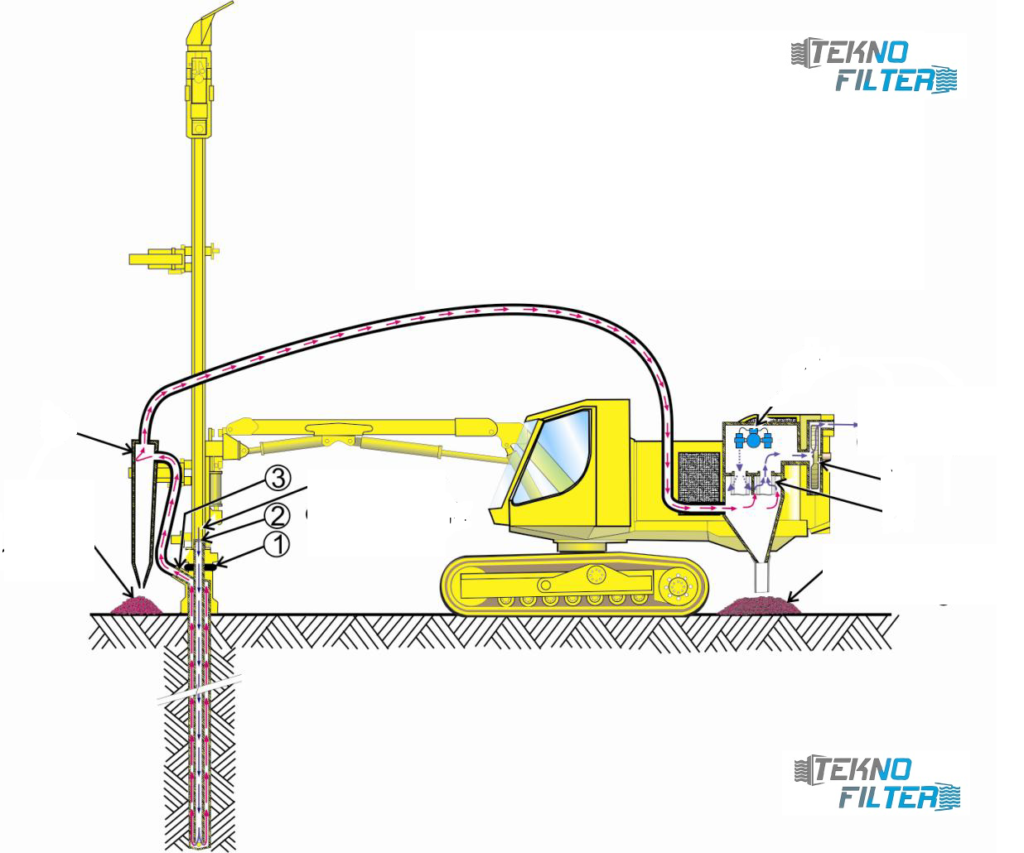

Şekil 1, orta çaptan büyük çaplı bir matkap üzerinde tipik bir kuru toz toplama sistemini göstermektedir. Matkap tozu, matkap ucundan matkap ucunun dışına zorlanan ve delikten boşaltmak için kullanılan sıkıştırılmış hava olan kurtarma havası tarafından üretilir. Düzgün çalışan bir toplama sisteminde, bu kesimler sondaj alanı üzerinde bulunan matkap tablası ve örtü tarafında bulunur. Kaplamalı matkap döşemesinin altındaki bu tozlu hava toz toplayıcı sistemi ile giderilir. Kolektör egzoz fanından ve örtme alanının altından havayı filtreleyen filtrelerden oluşur. Genellikle kendi kendine temizlik yapar, sıkıştırılmış hava kullanarak temizleyip tıkanmayı önlemek için belirli aralıklarla filtrelerden geçirir. Filtrelenmiş ince boyutlu malzeme daha sonra toplayıcının tabanından atılır.

Şekil 1. Matkap üzerinde temel bir kuru toz toplama sistemi.

Toz Toplama Sistemlerinden Toz Emisyon Kaynakları

Hasarlı, işlevsiz veya eksik toz toplayıcı filtreler genelde toplayıcıdan çıkan tozlu egzoz havasının temel sebebidir. Toplama sistemindeki diğer emisyon kaynakları, hasar görmüş veya yıpranmış kolektör sistemi muhafaza bileşenleri veya muhafaza bileşenlerini tozu tutma ve yakalama riskini engelleyen çalışma koşullarından kaynaklanabilir.

Matkap döşeme örtüsünün bütünlüğü ve sızdırmazlık kabiliyeti, orta ve büyük çaplı matkaplar için kuru toplama sisteminin etkinliğinde kritik faktörlerdir. Kuru toz toplayıcı emisyonlarının yarısından fazlası örtü ve matkap burcu kaçağından gelmektedir. Sondaj örtüsü ile zemin arasındaki açılar veya boşluklar altı inçten daha büyükse toz toplayıcısının toz tutma etkinliğini önemli ölçüde azaltabilir

Kuru toz toplama ile ilgili üç güvenlik açığı vardır:

- Güverte örtüsü sızıntısı,

- filtre boşaltma deşarjı,

- ve gövde / güverte sızıntısını delik olması.

Güverte Örtüsü Sızıntı Çözümleri

Hava yolu matkapları haricinde, çoğu kaya matkabı aynı temel konfigürasyon ve filtre hava akışı hacimlerine sahiptir. Değişen tek parametre, örtü sızıntı alanıdır ve bu tür farklılıklar, yakalama verimliliğini açıkça değiştirir. En yaygın örtü muhafaza açıklıklarının bazıları, düz olmayan veya eğimli matkap yüzeylerinden ve sondaj güvertesinin köşelerinden kaynaklanan, örtü ve zeminin alt tarafı arasındadır.

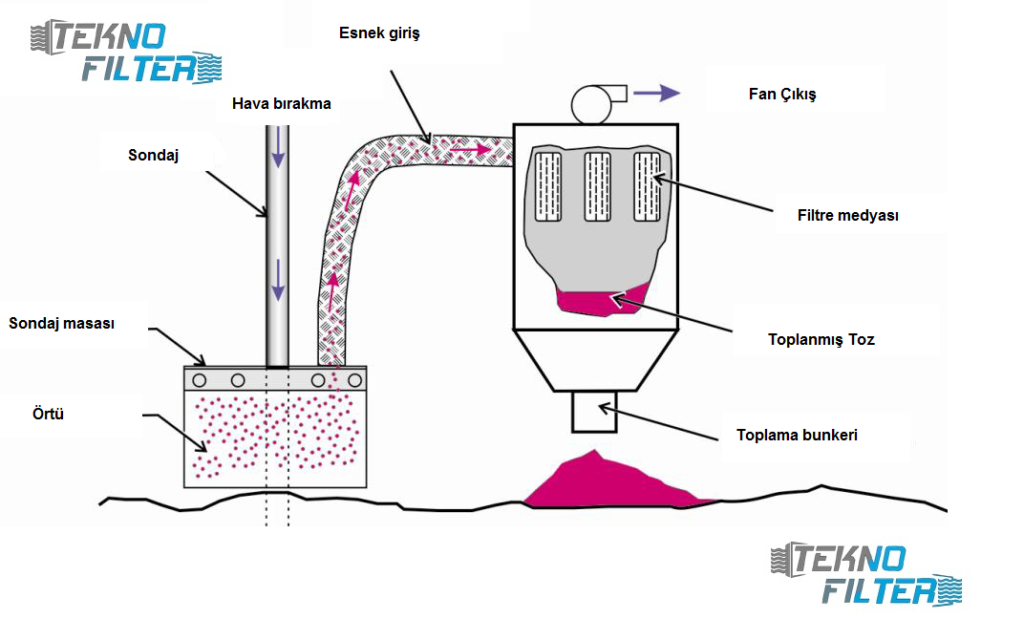

Dikdörtgen Örtü

Bazı örtülerin ön tarafının köşelerinde boşluklar vardır, hidrolik olarak kaldırılabilir, böylece matkap yukarıya doğru hareket edince matkap ucu delik üzerine sürüklenmez. Çoğu güverte örtüsü dikdörtgendir ve güvertede bağlı dört ayrı kauçuk keçe parçasından oluşturulduğu için, sızıntı da dikişler birbirinden ayrıldığı zaman oluşabilir. Bu problemle mücadele etmek için örtünün bütünlüğünü korumaya yardımcı olmak için köşe başlıklar eklenebilir (köşeli destkleri ile birlikte) (Şekil 2’ye bakınız) veya örtü, matkap döşeme çevresini kuşatan tek bir malzeme parçası ile (kauçuk kuşatma) inşa edilebilir .

Şekil 2. Sızıntıyı azaltmak için dikdörtgen bir güverte örtüsünün her bir köşesine takviye kanadı eklendi.

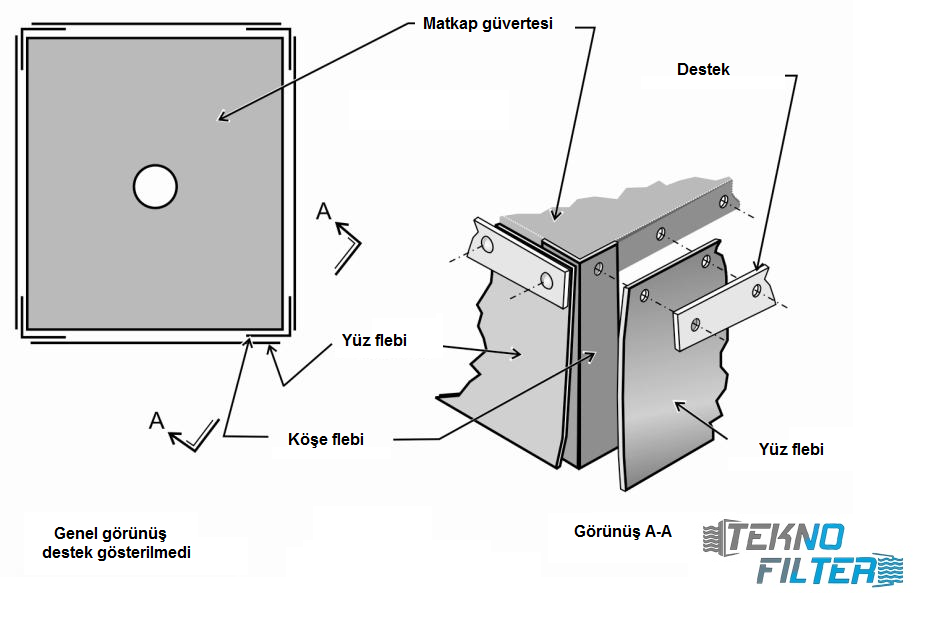

Dairesel Örtü

Tipik bir dikdörtgen örtüün aksine, özel bir dairesel döşeme örtüsü, kuru toplama esnasında toz yakalamayı etkili bir şekilde gerçekleştirmek için kullanılabilir. Dairesel güverte örtüsü, açık bir dikişsiz, hafif konik olup, örtüyü matkap tabanının altına tutturmak için çelik bant kullanılmıştır. Örtü hidrolik olarak sondaj güvertesine yükseltilebilir ve zemin ile temas etmesi için alçaltılabilir. Örtünün tabanına bir çelik bant da takılır buda şekli korumaya yardımcı olur ve zemine indirmek için ağırlık sağlar ve kılavuz teller çelik bandın altına ve bir hidrolik silindirin üzerine yapıştırılır (Şekil 3.’e bakın). Kılıf üzerine esneklik kazandırmak için ince bir tabaka kauçuk malzeme kullanılır ve örtü, yakalama verimliliğinden ödün vermeksizin örtünün içinden kesilebilecek şekilde manuel olarak çalıştırılan küçük bir tuzak kapısına sahiptir.

Delme sırasında büyük miktarlarda kesimler oluşabilir ve kesimlerin deliğe düşmesini önlemek için dairesel delici örtüsünü yükseltmek sıklıkla gereklidir. Sonuç olarak, örtü ile yer veya kesme kısımları arasında kırılmış bir mühürün kaçınılmaz olduğu zamanlar vardır. Bu nedenle, sondaj makinesinin sızıntı alanını en aza indirgemek için bilinçli bir çaba gösterilmesi önemlidir. Durumun görsel olarak değerlendirilmesi için matkap örtüsünü yükseltmek suretiyle örtünün altına sık sık teftiş yapılmasını gerektirebilir.

Şekil 3. Dairesel örtü tasarımı.

Tahliye Havası Oranını

Kuru toplama, hava akış oranını tahliye etmek için uygun bir toz toplayıcısını muhafaza ederek en verimli şekilde gerçekleştirilebilir. QC / QB tarafından temsil edilebilen, emme havası akış oranına olan toz toplayıcı hava akımı, toz toplama performansının önemli bir göstergesi olarak bulunmuştur. Dakikada standart kübik feet (scfm) cinsinden toz toplama havası akışı (QC), havayı matkap örtüsünün altından çeken toz toplayıcısı fanı tarafından üretilen hava akışı miktarını belirtir. SCFM’deki körükleyici hava akışı (QB), delikleri delikten sıyırmak için matkap ucu çubuğunun altına üflenen sıkıştırılmış hava miktarıdır.

Tahliye hava akımı (QB), matkap üreticisinden, scfm’de birimleri bulunan matkap kompresörünün hava akışı miktarı olarak elde edilebilirken, filtre hava akışının (QC) ölçümleri makul bir şekilde sıcak bir tel anemometre, vane anemometre , Ya da pitot tüpü toplayıcı egzosunda. Dakikada kübik inç cinsinden hava akışını (cfm) ölçmek için filtre egzozuna kısa bir (4 inç) kanal uzantısı ekleyerek ve sıcak hattı veya pitot tüpünü yerleştirerek, yarı yol noktasında yapılan bir deliğe doğru daha doğru ölçümler elde edebilirsiniz Kanalda. Bu uzatma, basitçe kartondan yapılabilir ve toplayıcı egzoz borusunun dışına monte edilebilir. Filtre hava akımı scfm’ye dönüştürülebilir ancak ortam koşullarındaki düzeltmeler genellikle ölçüm üzerinde küçük bir etkiye sahip olduğu için bu gerekli değildir. Ayrıca, toz oluşumundan kaynaklanan filtrelerdeki basınç düşüşündeki değişiklikler nedeniyle, toz toplayıcıdan gelen hava miktarı, standart atmosferik koşullardan gelen değişikliklerden daha önemli olan bir miktarda değişebilir.

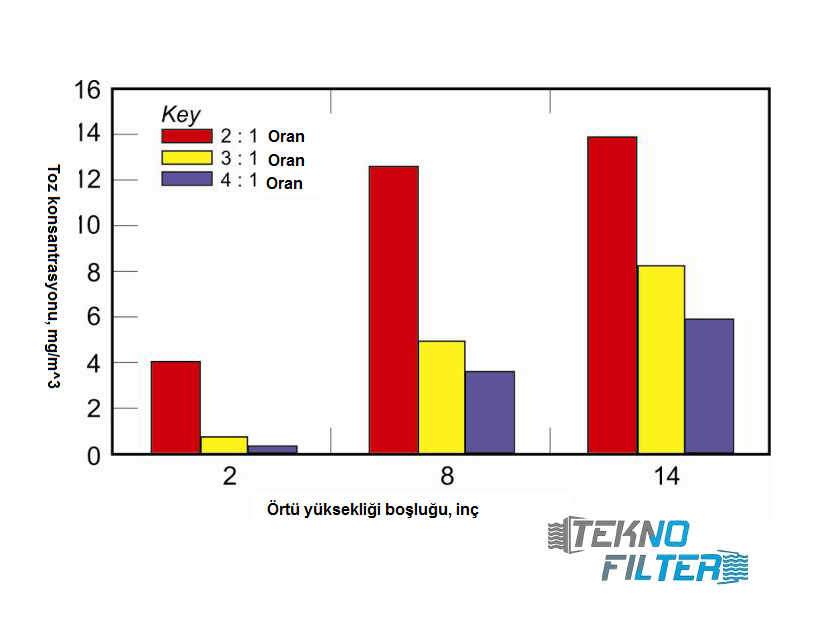

Operasyonel sondaj kulelerinde kurtarma hava akışı oranları için ortak filtre, sahada 3: 1 kadar yüksek bulunmuştur. Bununla birlikte, normal filtre yüklü operasyonel filtreleri için 2: 1 oran daha belirgindir. Kötü işletilen toplayıcıların 1: 1 veya daha düşük oranlarda çalıştığı tespit edilmiştir. Test, güverte örtüsü boşluğunun altından kaçan toz konsantrasyonlarında, toz toplayıcısını havanın boşalma oranına arttırılarak belirgin bir azalma gösterir. Şekil 4 , toz toplayıcısını, çeşitli matkap döşeme örtüsü boşluk yüksekliklerinde topraklama havası oranına değiştirme sonuçlarını göstermektedir. Gösterildiği gibi, toz seviyesinde en büyük azalma, toplayıcı hava akış oranının toz toplama oranını 2: 1’den 3: 1’e arttırdığı zaman görülürken, oran da 4: 1’e yükseltildiğinde toz seviyelerinde azalma var.

Şekil 4. Çeşitli kroşe boşluk yüksekliklerinde toz toplayıcının körükleyen hava oranına değiştirilmesi sonuçları.

Toz Kontrolü için Hava Akımı Bakımı

Toz emisyonunu önleyen yüksek toplayıcı hava akış oranlarını tahliye etmek için toplayıcı ve emici hava akışlarının muhafaza edilmesi gerekir. Matkabın kompresöründen çıkan hava akışı maksimum nominal hava akımı olup, genellikle matkap ömrü boyunca çok fazla değişiklik göstermez. Bu nedenle, toplayıcı hava akış oranına olan toplayıcı üzerindeki etkisi, filtre hava akışının etkisine kıyasla azdır. Üretici tarafından gerektiği gibi kompresöre normal bakım yapılması, cihazın düzgün çalışıp çalışmadığına dikkat edecektir.

Filtre hava akışı, toplayıcıyı oluşturan birçok bileşenden dolayı oran üzerinde daha büyük bir etkiye sahiptir. Toz tutucu hava akımı, hasarlı bileşenler ve bakım ihmal edilmesi ile zamanla azalabilir. Bu nedenle, maksimum hava akışını sağlamak için filtreye uygun bakım yapılması gereklidir. Filtre bakımı operatörün beş işlemi içerir:

- filtrenin geri yıkamasının doğru ve spesifikasyonlarla çalışmasını sağlama;

- emme kanalının ve kutu gövdesinin sıkıca kapatılmış olduğunu ve deliksiz olduğunu doğrulayarak; Filtreleri tavsiye edilen aralıklarla veya hasarlı olduğunda değiştirme;

- toplayıcıya olan borunun ve girişin tıkanmamış olduğundan emin olunması;

- ve toplayıcı fanının uygun bir şekilde ve belirtilen hız dahilinde çalıştığından emin olunması gerekmektedir

Hava Bloke Rafı

Hava bloke eden raf, orta büyüklükten büyük ebatta ray montajlı delik açma matkapları için etkili olduğu tespit edilen bir toz kontrol sistemidir. Bununla birlikte, yaklaşık 4 fit arasındaki minimum boyutlara sahip büyük boyutlu bir matkap için etkilidir. Örtü kapağının altında, örtünün iç çevresine 6 inç genişliğinde bir raf yerleştirilir. Amacı, matkap çalışırken matkap örtüsünden gelen toz emisyonlarını azaltmaktır. Matkap örtü test tesisinde matkap örtüsünün altındaki hava akımı modellerini gözleyerek geliştirilmiştir.

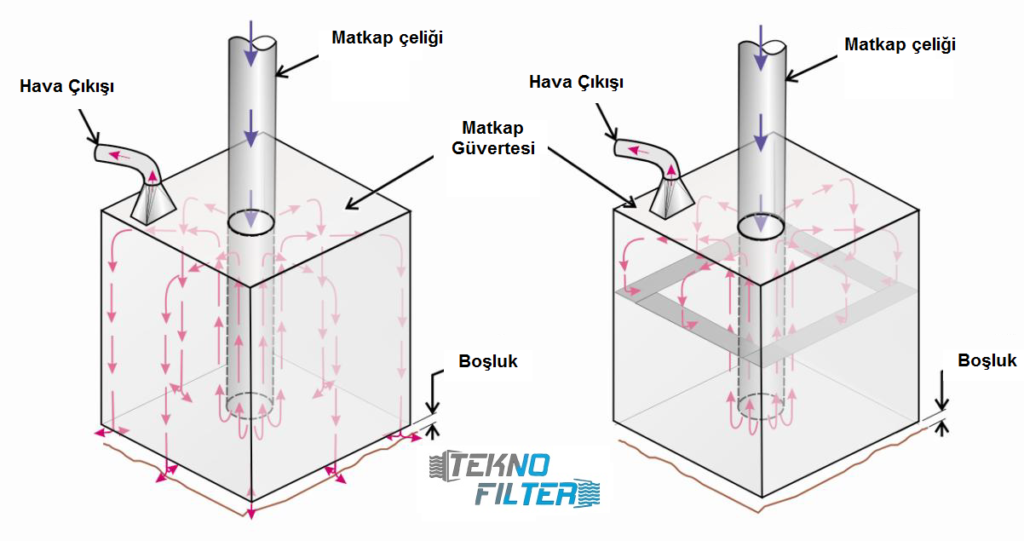

Normalde delme sırasında hava akımı deseni Şekil 5’te (altta) görüldüğü gibi gerçekleşir ve delme deliğinden çıkan körükleyici hava ile birlikte toz toplayıcısının bir etkisi oluşur. Kuyruk havası, matkap deliğinden gölgeli alanın ortasından geçerek matkap çeliğinden matkap tablasının alt tarafına doğru ilerlemesini koruduğu coanda etkisi sergileyen hareketli bir sıvının yakın bir yüzeye çekilme eğilimindedir. ), Matkap tablasının alt kısmında havalandıkça ve örtünün kenarlarına doğru devam ederken. Bütün bunlar yüksek bir hızda gerçekleşir. Hava zemine çarptığında ve fanlar muhafaza gövdesinin altından çıkarsa, zemin yüzeyindeki toz emisyonları oluşur.

Şekil 5. Hava engelleme rafı (solda) ve hava engelleme rafı (sağda) olmadan örtünün altındaki hava akışı modellerinin niteliksel modelleri.

6 inç genişliğinde raf, hava akışını bozar ve havanın yere çarpmasını önlemek için muhafazanın merkezine doğru yönlendiren örtünün iç çevre boyunca yerleştirilir (Şekil 5). Bu havanın yönlendirilmesi, örtünün altındaki toz kaçağını azaltır.

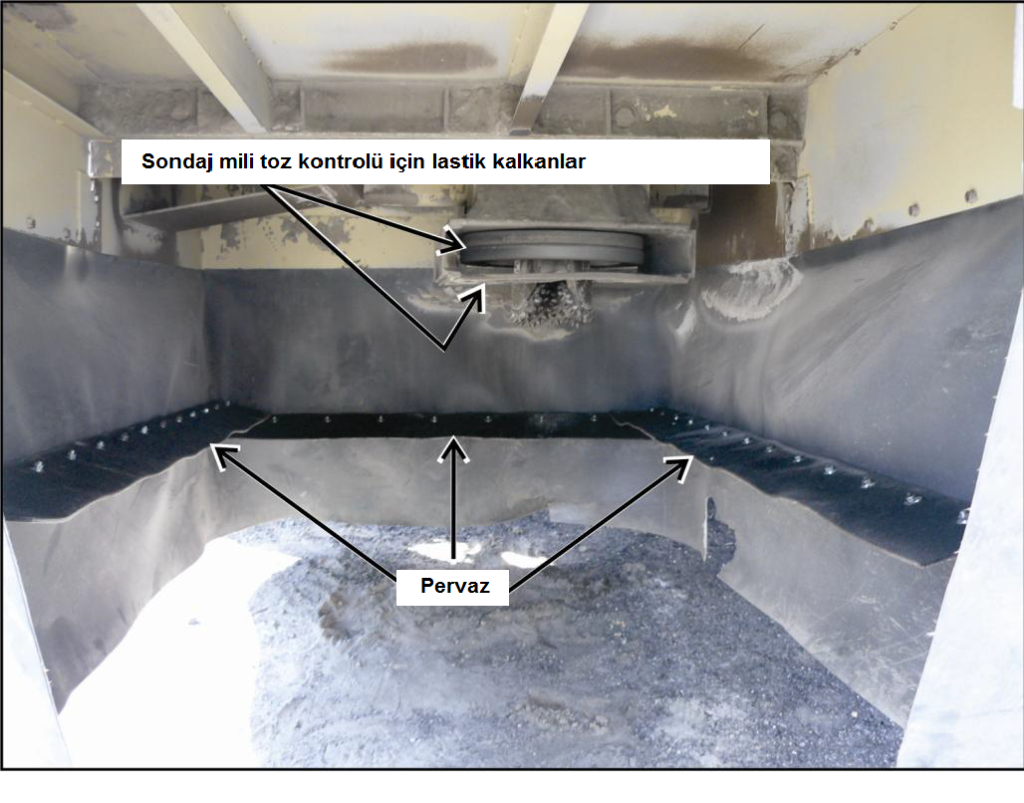

Şekil 6, test sırasında delik deliği matkabına yerleştirilen bir rafı göstermektedir. Raf, 2 inçlik hafif açılı demir üzerine cıvatalı 6 inçlik konveyör bant malzemesinden yapılmıştır. Açı açısı daha sonra örtünün iç çevresine cıvatalı olarak bağlandı. Parametrik kesitin tam olarak kapsanmasını sağlamak için örtünün kapı kanadına rafın bir kısmı (resimde değil) eklenmiştir. Raf, örtünün üstü ile zemin yüzeyi arasında yaklaşık yarım olan bir yere kuruldu. Laboratuar testleri, örtünün her iki yanında bulunan bireysel raf parçalarının etkili olabilmesi için aynı yatay düzlemde kurulmasına gerek olmadığını gösterdi. Aksine, örtünün parametrik kesitinin kapsanması önemli tasarım kriterleri gibi gözükmektedir (diğer bir deyişle, köşelerde veya rafın uzunluğu boyunca boşluk bırakılmamalıdır).

Hava bloke eden raf, bir kez delikten deliğe sızdırma işlemi sırasında zarar görmedikçe, bakım gerektirmez. Blasthole matkaplarındaki hava bloke eden rafın saha testi, farklı rüzgar yönlerine ve delinmiş kaya türüne göre farklılık gösterebileceği için örtüden 66-81 arasında değişen toz indirimleri gösterdi Bununla birlikte, sondaj işlemlerinden kaynaklanan toz seviyeleri çok düşük olduğunda (<0,5 mg / m), hava engelleme rafının etkinliğinin azaltıldığı unutulmamalıdır. Bunun nedeni, sondajı çevreleyen ve toz seviyelerini etkileyebilecek birçok toz kaynağının (toz toplayıcı, masa tabanı, diğer madencilik işlemleri, vb.) Etkisinden kaynaklanmaktadır.

Şekil 6. Havalı raf, delik açma matkabının matkap örtüsünün içine yerleştirilmiştir. Raf çevresindeki boşlukları gidermek için arka köşelerde örtüşmeyi unutmayın.

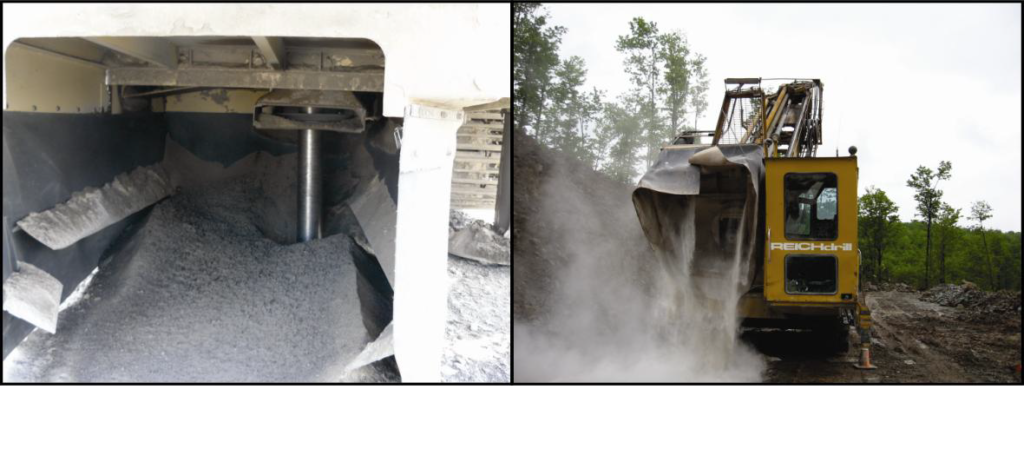

Rafta bulunan bir dezavantaj, matkap ucu kesimlerinden gelen maddenin hava blokaj rafında oluşabilmesidir (Şekil 7 altta). Bu, havayı engelleme rafından düşen ilave yapılı materyal nedeniyle direği düşürdüğünüzde önemli ölçüde daha yüksek toz seviyelerine neden olabilir (Şekil 7). Matkap direğinin indirme esnasında örtüden düşen malzeme toz emisyonları normalde raf olmadan oluşur. Bu nedenle, raf direk indiricisinden yeni bir toz emisyonu sorunu yaratmaz, ancak varolan sorunun daha da kötüleşmesine neden olur. Bu dezavantaj, rafın yataydan 45 derecelik bir açıyla yerleştirilmesi ve farklı malzemeden yapılmasıyla aşılabilir (Şekil 8).

Şekil 7. Hava engelleme rafında malzemenin oluşturulması (solda) ve matkap direkinin indirilmesi sırasında oluşan toz emisyonları (sağda).

Şekil 8. Montaja dahil edilen değişikliklerle hava bloke eden raf. Bu raf, matkap ucu ile sızdırma sırasında meydana gelebilecek potansiyel hasarları önlemek amacıyla kısa kesitlere yerleştirildi. Raf çevresindeki boşlukları ortadan kaldıran bölümlerin her biri üst üste biner.

Rafı 45 derecelik bir açıyla monte ederken, eşdeğer 6 inç yatay genişliği korumak için raf genişliğinin 6 inçten 8 inç’e yükseltilmesi önemlidir. Raf 1/4 inç yüksek yoğunluklu polietilen (HDPE) ile oluşturulmalıdır. HDPE toz yüzeyine yapışmasını en aza indirgeyen kaygan bir yüzeye sahiptir. 8 fit yaprak ile 4 fir satın alınabilir ve istenen ölçülerde kesilebilir. Bu değişiklikler hava bloke eden rafdaki malzemenin birikmesini ortadan kaldırır. Ek değişiklikler arasında, sersemletme sırasında olası hasarları önlemek için raf bölümlerinin kısaltılması ve rafın sarkmaya karşı korunması için zincirlerin eklenmesi yer alır. Hava bloke eden raf çevre sinde ortaya çıkabilecek boşlukları ortadan kaldırmak için kısaltılmış raf kesitlerini kullanırken önemlidir. Bu değişiklikler hava bloke eden rafın etkinliğini azaltmamalıdır.

Toz Toplama Bunkeri Deşarjı

Toplayıcı artık çevrimi, solunabilir toz emisyonlarının % 40’ını oluşturabilir. Toz toplayıcı dökümü çevrimi, iki moddan birinde çalışır: damlama modu veya toplu mod. Birinci modda (damlama modu), toplayıcı filtre temizleme mekanizması önceden belirlenmiş zaman aralıklarında, örneğin her 1 dakikada bir çalışır. Bu, toplayıcıya ait ince malzemenin yere dökülmesini sağlar. İkinci modda (toplu mod) filtre temizleme mekanizması, havalandırma dururken çalışır. Bu durum, matkap çeliklerini eklerken veya çıkardığınızda veya matkap ucunu delikten çıkardığınızda oluşur. Parti modu, atmadan önce toplayıcıda ince maddenin daha uzun süre birikmesi nedeniyle en yüksek toz seviyelerini oluşturur. Toplu çalışma modunda, toz, genellikle, ince malzeme düştüğünde ortam havasına yayılır ve bu da önemli bir dağılım yaratır. Ayrıca, bu ince malzeme zemine çarpıp daha fazla toz dağılımı üretir. Sonunda, matkap kendisi ve servis araçları sık sık, toz bulutlarını karıştırarak dökülen toz yığını boyunca ilerlemektedir. Toplayıcı tozzun rahatsız etmemek, tozun havaya sürülmesini önleyecektir.

Toplayıcı Döküşüne Tozun Girmesini Önleme

Toz toplayıcı boşaltma noktası genellikle matkap tezgahının 24 ila 36 inç üstündeki herhangi bir yerdedir. İnce malzemenin bu yükseklikten düşürülmesi, bu malzemenin solunabilir boyutlu bölümünün havaya çekilmesine neden olur. Bu tutunmayı azaltmak ve toplayıcı boşaltma noktasındaki solunabilir toz konsantrasyonlarını düşürmek için, büyük bir hortum kelepçesi kullanarak toz toplayıcının dökülmesine bir parça daha uygun bez takılabilir. Şekil 9. A, B ve C toz toplayıcı toz örtüsünün kurulumunu göstermektedir. Bu toz örtüsü, toz toplayıcı kovasına tutturulmuş mevcut lastik ayak üzerine kurulmuştur.

Şekil 9. Örtü kurulumundan önce toz toplayıcı boşaltma noktası (A). Örtüyü toz toplayıcı döküm noktasına (B) monte eden iki adam. Örtüyü kurulumundan sonra toz toplayıcı boşaltma noktası (C).

Toz toplayıcı örtü örtüsünü oluşturma ile ilgili bu basit prosedür, solunabilir tozun azaltılmasında çok etkili olduğu gösterilmiştir. Toz tutucu kaplamanın 3 kez kurulumundan sonra ölçülen solunabilir toz konsantrasyonları 0.16-0.24 mg / m arasında değişir. Şekil 10. toz toplayıcı örtüsüz veya toz toplama örtüsüz toparlayıcı döküm noktasının yakınındaki solunabilir toz konsantrasyonlarının azalmasını göstermektedir.

Şekil 9. Kontrolsüz toz toplayıcı dökümünün toz konsantrasyonlarının örtülü toz toplayıcı dökümüyle karşılaştırılması.

Toz toplayıcı döküm noktasının oluşturduğu solunabilir tozun örtü kullanılarak yüzde 63 ile 88 arasında azaltılabileceği görülmektedir. Bu azalmanın rüzgar yönü ve rüzgar hızına büyük oranda bağımlı olduğu unutulmamalıdır. Bu solunabilir toz azaltma yönteminin avantajları, malzemenin ucuz olması ve hemen hemen hiç bakım gerektirmemesi. Örtü hasar gördüyse, 10-15 dakika içinde kolayca değiştirilebilir.

Örtüsünü takmak için, giyinilen kumaşın (veya benzer malzemenin) uzunluğu, toz toplayıcısının boşaltma noktasından yere topraklanmasına izin verecek kadar olmalıdır. Matkap indirildiğinde zemine dokunacak kadar uzun olması için kesilmesi gerekir. Kumaşın toz toplayıcı dökümünün etrafına sarılması sırasında örtüşme, toz toplayıcı dökümünün dışına gelecek şekilde yerleştirilmelidir (örn., Montajcı, Şekil 9 da gösterildiği gibi doğrudan toz toplayıcı dökümüne baktığından görülebilir olmalıdır) C) dir. Bu örtüşme, sınırları içinde tutulan solunabilir fraksiyonu içerirken ince materyal yere dökülürken bezin genişlemesini sağlar. Örtüşmenin dış tarafa yerleştirilmesi, matkap raylarından ince malzemeyi de korur; aksi takdirde, matkap harekete başladığında malzemenin solunabilir boyut fraksiyonunun yeniden dolaşmasına neden olabilir.

Matkap / Güverte Sızıntısı

Matkap tablası burcundan sızdıran matkap ucu ve toz, sondaj operatörüne ve çevredeki personele büyük bir solunabilir toz kaynağı olabilir. Tabla gövdesi yeniyken genelde matkap kesimlerinin matkap döşemesinden geçmesini önler. Bununla birlikte, tabla kovanının delme işlemleri sırasında aşınmaya yatkın olması, burcun ve matkap ucu ile çelik ve güverte yüzeyleri arasında delikler oluşturarak, örtünün altından matkap kesimlerinin ve tozların kaçmasına neden olabilir.

Matkap Sapından / Güverte Sızıntısını Önleme

Bu tozu en aza indirmeye çalışmak için birçok matkap işlemi masura burcu alanını kapsayan sondaj güverte altına bir kauçuk kalkan (genellikle bir adet konveyör bandı konması) yerleştirir. Matkap ucunun geçmesine izin vermek için bu kalkan içine bir delik yerleştirilir. Bu kalkan da aşınmaya ve hasar görmeye açıktır ve zamanla matkap tablası burcu üzerinden toz emisyonu meydana gelir.

Sondaj sapı / güverte çevresinin toz kaçmasını önlemeye yardımcı olan bir yenilik Air Ring Seal (AIRRS) ‘dir. AIRRS, mekanik olmayan, hemen hemen bakım gerektirmeyen bir sistemdir ve iç çevresindeki] numaralı deliklere yakın mesafeli delikli halkalı bir hava başlığı (Şekil 11) içermektedir. Basınca duyarlı hava AIRRS’e verildiğinde, deliklerden yüksek hızlı hava püskürtme uçları üretilir. Bu püskürtüler delik parçacıklarının delikten hareket etmesini önlemek için delik açılınca yönlendirilirler.

AIRRS, matkap ucu ve çeliğin AIRRS’in iç çapına nüfuz edecek şekilde konumlandırıldığı matkap çeliğinin matkap güvertesine girdiği yerde sondaj güverte altına yerleştirilir. AIRRS çapı olabildiğince az olmalı, ancak matkap ucu ve tabla kovanı için açıklık sağlamak, matkap çeliğini kaldırırken masanın kovanını ve matkap ucu kaldırmak için hasarı en aza indirmek için önemli bir husustur. Aynı zamanda, sondajın toz toplayıcısının, toparlanma hava akış oranını en az 2: 1 bir toplayıcı elde etmek için muhafaza etmesi çok önemlidir; Aksi takdirde AIRRS kullanıldığında örtü alanından daha fazla toz oluşacaktır.

AIRRS ile donatılmış yüzey maden matkaplarında, solunabilir toz seviyelerini başarıyla ve önemli ölçüde azalttı ve aynı zamanda sondaj gücünü temiz tutmaya yardımcı oldu tespit edilmiştir. AIRRS’nin güverte ile birlikte katı montajı, güvertedeki görünür tozun yanı sıra tüm büyük kesikleri de hemen hemen ortadan kaldırır. AIRRS’e verilen hava miktarı matkapın kompresöründen elde edilebilen hava ile sınırlı olacaktır. AIRRS’de 1/16-inç delikli 30 psi’lik bir hava basıncı solunabilir toz seviyelerini azaltmada başarılı olmuştur. Bununla birlikte, bu hava miktarı sondaj konfigürasyonuna oldukça bağlı olacaktır.

AIRRS’in kullanımına ek olarak, düşük temizleme güvertesi burcunun takılması, kesimlerin kaçabileceği boşluk boyutunu azaltarak sondaj gücünden geçen matkap kesimlerini en aza indirebilir. Güverte burcunun gerektiğinde değiştirilmesi de hava halkası contasının performansını artırabilir.

Şekil 10. Hava deliği contası, toz parçacıklarının bir delikten hareket etmesini önler.

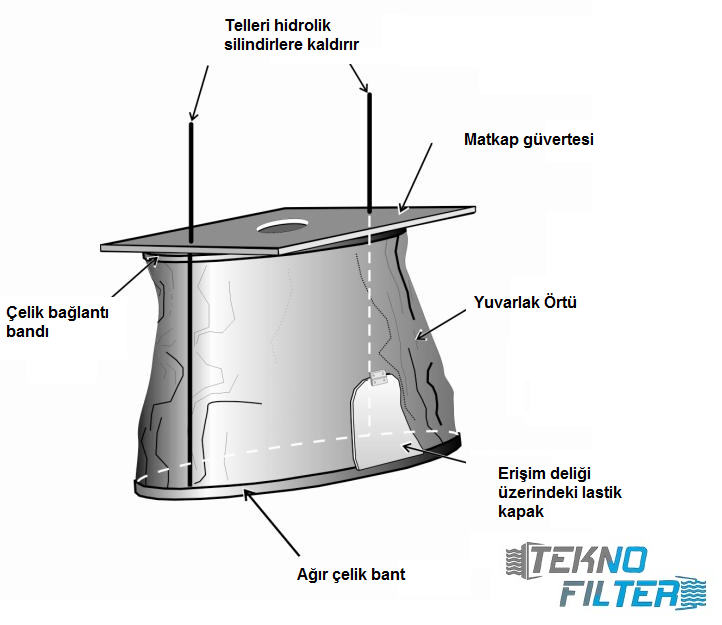

Küçük Çaplı Matkap Toz Toplama Sistemleri

Küçük-orta çaplı matkaplar, küçük yüzeyli paletli veya “buggy” matkaplar için kullanılan bir toz toplama sistemi Şekil 12’de gösterilmektedir. Şematik bir sistem bu tip sistemin çalışmasını gösterir. Büyük çaplı matkap tozu toplama sisteminden fark, bu sistemin tüm matkap kesme malzemesini toplar, büyük çaplı malzemeyi boşaltmak için matkap bumbarındaki büyük bir ayırma siklonuna gönderir ve geri kalanını toz toplayıcısına gönderir.

Toz toplama sisteminin bakımı, bu sistemlerle etkin toz kontrolünün sürdürülmesinde önemlidir. İki önemli bakım konusu:

- Filtreler tıkanmadan önce değiştirilmelidir;

- ve sondaj çeliğindeki ve örtü cihazındaki burcun toz sızıntısı düzgün muhafaza edilmezse şiddetli olabilir (bu, toz kontrolünde örtü cihazı ile kaya arasındaki mühürden daha önemli olduğu gösterilmiştir.

Bu matkaplar ayrıca toz kontrolü için bir su buharı sistemi içerebilir. Bu sistem bir tam

boşaltımdaki tozu azaltmak için birincil ve ince toplayıcılara enjekte edilen toz emici karışım ihtiva eder. Toz uzaklaştırıcıyı izlemek, toz toplama sisteminin bütünlüğünü korumak açısından önemlidir.

Şekil 12. Tipik toz toplama sistemi küçük paletli veya “mobil” matkaplar tarafından kullanılır.