Sondaj işlemi, kaya parçalanmak için yapılan patlatma işlemleri için hem yüzey hem de yeraltı madenlerinde kullanılır. Sondaj süreci her iki maden tipi için de benzer olsa da, farklı çalışma ortamları aynı görevi gerçekleştirmek için özel teknikler gerektirir. Delme işlemleri operasyon sırasında civardaki matkap operatörü, matkap yardımcısı ve diğer personel için yüksek maruz kalma düzeylerine neden olabilecek bilinen solunabilir toz kaynaklarıdır. Bu nedenle, matkaplarda toz kontrolleri gereklidir bunun için hem ıslak hem de kuru tozsuzlaştırma yöntemleri kullanılmaktadır.

Operatör kabinleri, matkap operatörünü sondaj işlemi ile oluşturulan solunabilir tozdan korumak için kabul gören bir yöntem haline gelmektedir. Operatörü çevreye kapalı bir kabin içine koymak son derece etkilidir. Bununla birlikte, sağlanan koruma yalnızca kabin içindeki personele açıktır. Sondaj faaliyetleri, matkap yardımı, atış aracı, bakımcı vb. çalışan diğer personel bu şekilde korunamaz. Solunabilir tozdan kaçınmak için matkabın rüzgarın üstünde bir çalışma yeri oluşturmaya çalışabilirler, ancak bu her zaman pratik olmayabilir. Bu nedenle, delme işlemlerinde toz kontrolü yöntemleri hala gereklidir.

Matkaplardaki toz kontrolünde iki temel yöntem vardır: ya ıslak bastırma sistemi ya da kuru siklon / filtre tipi kolektör. Islak sistemler, matkap ucu içine girerken, havayı emen havaya püskürterek çalışır. Delgi parçacıkları, matkap kesimleri delikten kurtarılırken toplanır. Kuru toplayıcılar, matkap ucunun yere girdiği alanı çevreleyen bir örtü veya muhafazadan hava çekerek çalışırlar. Hava filtrelenir ve atmosfere gider. Toz kontrolleri sondaj işlemlerinde etkili bir şekilde uygulandığında hem ıslak bastırma hem de kuru toplama sistemleri iyi toz kontrol verimliliği sağlayabilir.

YÜZEY DELME TOZ KONTROLÜ

Yüzeyli maden sondajı hem döner hem de vurmalı sondaj yöntemleri kullanılarak gerçekleştirilir. Döner sondaj sonuna takılı bir makaralı matkap ucu ile bir sondaj borusu sütununda yüksek bir indirme basıncıyla birlikte dönme kuvveti kombinasyonu ile kayaya nüfuz etmeyi sağlar. Vurmalı sondaj aynı zamanda dönme ve indirme basıncıyla kaya nüfuz etmeyi sağlar, ancak sondajın bulunduğu yere bağlı olarak matkap sütununa veya matkap ucuna çekiç darbeleri gönderen bir pistonu içeren pnömatik bir matkap ile (üst çekiç veya aşağı inen- Delik çekiç), böylece döner sondajda gerekli olan yüksek basınçlara duyulan ihtiyacı ortadan kaldırır.

Tipik delikler çap olarak 15 inç kadar herhangi bir boyutta olabilir, daha büyük delik çapları yaygın olarak döner matkap ucu kullanılarak üretilir. Genellikle, bu delikler dikey olarak yönlendirilir, ancak bazı işlemler patlatma tasarımında açılı delikler kullanır ve delikler, sıralar halinde hizalanacakları bir modelle delinir. Sondaj ekipmanının tipi, küçük yüzeyli paletli kulelerden, kamyona monte edilmekte olan sondaj araçlarına, Şekil 1’de görüldüğü gibi, paletli sondaj kulelerine kadar çeşitlilik gösterebilir.

Yüzey sondajı için toz kontrol yöntemleri, toz toplama sistemleri ile ıslak sondaj veya kuru sondaj kullanır. Yüzey delme işleminin çalışma ortamı ve kullanılan ekipman tipi nedeniyle bu yöntemlerde farklılıklar vardır, ancak genel olarak bu bölümde sunulan toz kontrol prensipleri her türlü yüzey delme işlemi için geçerlidir; Küçük paletli, kamyona monte edilmiş ve geniş paletli matkaplar da dahil olmak üzere.

Şekil 1. Çizimler, sırasıyla, küçük bir yüzey tarama matkabı, kamyona monte edilmiş bir sondaj kulesi ve büyük raylı bir sondaj kulesi tasvir etmektedir.

Islak Sondaj Sistemleri Toz Kontrölü

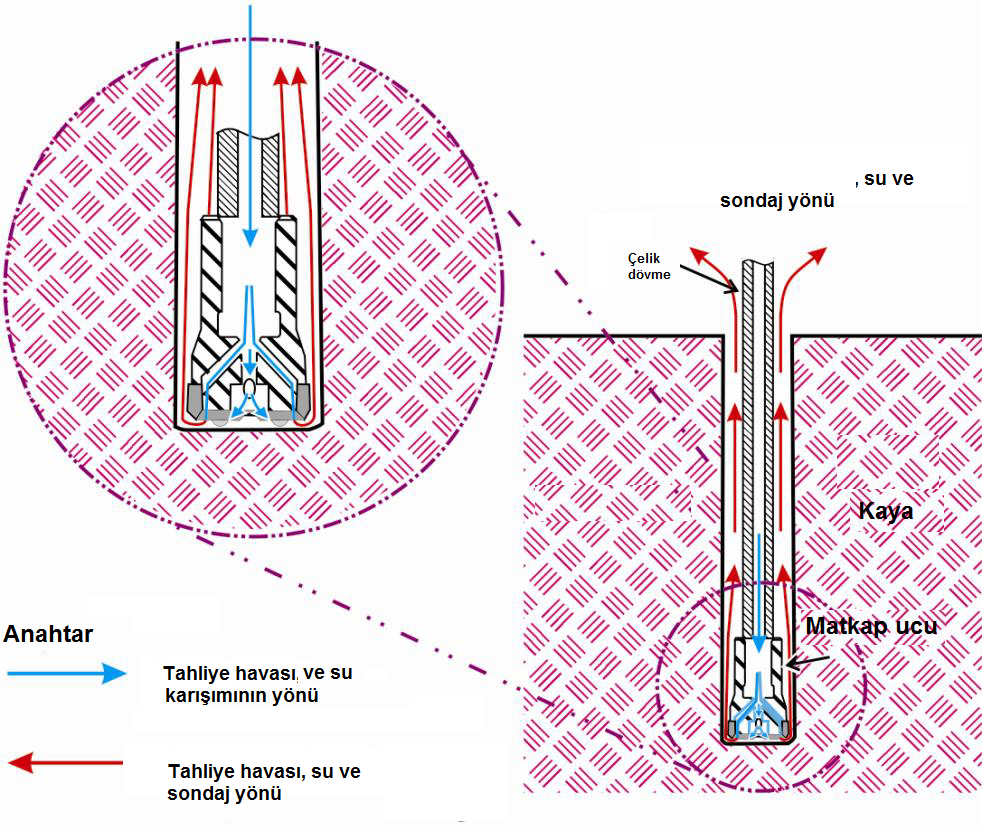

Yüzey sondajında toz kontrolü için en iyi yöntem, ıslak sondaj teknikleri kullanmaktır. Islak sondaj, Şekil 2’de gösterildiği gibi, kesikleri delikten çıkarmak için havayla birlikte suyu enjekte eder. Testler, bu tekniğin yüzde 96’ya kadar toz kontrol verimliliği sağlayabileceğini göstermiştir.

Su enjeksiyonu, tozun etkin bir şekilde kontrol edilmesi için matkap operatörünün izlemesini gerektirir. Toz kontrolü için gerekli su miktarı büyük değildir. Islak sondaj sistemlerinde tipik su debileri genellikle 0,3 litre- 7 litre dakika aralığındadır, ancak bu, delinen malzemenin matkap tipi, jeoloji ve nem seviyesine bağlı olarak değişir. Örneğin, bir yüzey madeni alanındaki test, toz kontrol verimliliklerinin dakikada 0.6 ila 2 (litre dakika) arasında büyük oranda arttığını ve daha sonra bu akış oranının üzerinde seviyelendiğini gösterdi. Bununla birlikte, akış oranı bu bölgede 3,7 litre dakikaya yaklaştığında, sondaj biti takma ve matkap ucu rotasyonuna bağlanma gibi operasyonel problemler ortaya çıkmıştır, çünkü su, sondaj kesimlerinin körükleyici hava tarafından alınması çok ağır hale gelmesine neden oluyor. Bu nedenle, çok az su, toz kontrolü verimliliğini düşürürken, fazla su, operasyonel problemler yaratır. Gerekli su miktarı yüzey matkap türüne ve delinen malzemeye bağlı olacaktır.

Şekil 2. Sondaj işlemi esnasında hava ve su akışı, sondaj kesimlerinin suyun yıkanmasını gösterir. Su matkap çeliğinin merkezinden akar ve matkap deliğinden kesikleri çıkarmak için matkap ucu biter.

Islak sondaj sağlamak için matkap üzerine monte edilen bir su tankı suyun boşaltılmış havaya pompalanması için kullanılır ve su damlacıkları toz parçacıklarını sıkıştırır ve delinmiş deliğin halka şeklindeki boşluğuna götürür (halka açıklıktır). Matkap çeliğinden sondaj deliğinin duvarı arasına delik delme), böylece hava kesilen parçaları emer. Matkap operatörü kabinden su akışını kontrol eder ve bazı kabinler su debisini göstermek için bir metre ile donatılmıştır.

Islak sondaj sağlamak için matkap üzerine monte edilen bir su tankı suyun boşaltılmış havaya pompalanması için kullanılır ve su damlacıkları toz parçacıklarını sıkıştırır ve delinmiş deliğin halka şeklindeki boşluğuna götürür (halka açıklıktır). Matkap çeliğinden sondaj deliğinin duvarı arasına delik delme), böylece hava kesilen parçaları emer. Matkap operatörü kabinden su akışını kontrol eder ve bazı kabinler su debisini göstermek için bir flow metre ile donatılmıştır.

Islak Sondajın Avantajları

Darbeli delik delme operasyonlarında suyun daha iyi toz kontrolü yanında kullanılmasının potansiyel bir avantajı, suyun kullanılması, yüzey araştırması için vurma sondajının penetrasyon oranını artırabilmesidir. Nüfus oranı üzerine ıslak sondaj etkisi hakkında çok az bilgi var, ancak kaynaklar, yeraltı madenciliği için perküsyon sondajı sırasında sondaj işleminin penetrasyon oranını artırabileceğini gösteren kaynaklara işaret ediyor. Bu, yeraltı madenciliği için geçerli olduğu için, yüzey madenciliği durumlarında penetrasyon oranlarının artmasıyla da ilişkilendirilebilir. Islak sondajın, yüzey vurma sondaj operasyonlarının penetrasyon oranlarını artıracağını kesin olarak ileri sürmek için daha fazla test yapılması gerekecektir.

Uygun Sondaj Delme Önerileri

Test sonuçlarına ve gözlemsel en iyi uygulamalara dayanarak, aşağıdaki tavsiyeler ıslak sondaj teknikleri kullanan yüzey sondajı için geçerlidir.

- En uygun su akış oranına yakın çalışabilmek için, operatör su miktarını yavaşça görünür toz emisyonlarının azaltıldığı noktaya kadar arttırmalıdır. Bu noktanın ötesinde daha fazla su ilavesi, toz kontrolünde önemli bir gelişme sağlamaz, ancak büyük olasılıkla, bit bozulması (tri-koni bitleri kullanıldığında) ve matkap milinin muhtemel yakalanması gibi operasyonel problemler yaratacaktır. Daha az su kullanmak kötü toz kontrolü sağlar.

- Havanın / su / toz karışımı deliğin altından tepesine doğru ilerlediği için gecikme süresi için suyun yavaşça yükseltilmesi önemlidir.

- Sondaj sırasında su akışının sürekli izlenmesi, optimum toz kontrolü sağlamak ve matkap bağlantısını engellemek için gereklidir.

- Sondaj sisteminde kullanılan su drenajın ıslak sondaj sistemini telef etmesini önlemek için filtrelenmelidir.

- Donma sıcaklığının altında dış hava sıcaklıklarında ıslak bastırma sistemi kullanırken, matkap çalışırken sistemin ısıtılması ve sistem duruş süresince sistemin boşaltılması gerekir. Çoğu delme makinesi için, su haznesinin ve hatlarının motora ve hidrolik hatlara yakın olması, çalışma esnasında donmayı önlemek için yeterlidir (aşırı soğuk havalardaki durumlar hariç). Matkap çalışmadığı zaman su deposu ve hatları boşaltılmalıdır.

Islak Sondajın Dezavantajları

Islak sondaj, vurma sondajı yapılırken bir avantaj teşkil edebilirken, döner sondajda ıslak sondajın dezavantajı vardır. Suyun kullanılması tri koni silindir matkap ucu parçalamakta ve ömrünü yüzde 50 veya daha fazla kısaltmaktadır. Bunun nedeni, hidrojen gevrekleşmesi ve hızlandırılmış bit aşınması ile hızlı yatak malzemesi bozulmasıdır. Bit aşınma, aşındırıcı kaya tozu-su bulamaç ortamında çalıştırılmasının bir sonucudur.

Islak delme sırasında kısa sürede yaşamanın dezavantajına bir çözüm vardır. Kabul edilebilir matkap ucu ömrünü elde etmek için, su matkap ucuna erişmemelidir. Bu etkili su optimizasyonu ve su ayrımı ile sağlanabilir. Monzonit, kumtaşı, kireç taşı ve demir cevherinde 14 yıllık bir periyotta sondaj yapılmasının yapıldığı bir madenden Mining of Bines (BOM) tarafından toplanan veriler, su ayrımı yapılmadan ıslak sondaj yapıldığında matkap ucu ömrünün ortalama 1,938 ft / bit olduğunu gösterdi. Su ayrımı ile, matkap ucu ömrü ortalama yüzde 450 daha fazla olmuş ve ortalama yaklaşık 9,000 fit / bit olmuştur.

Su Ayırıcı Alt Sistemleri Tozsuzlaştırma

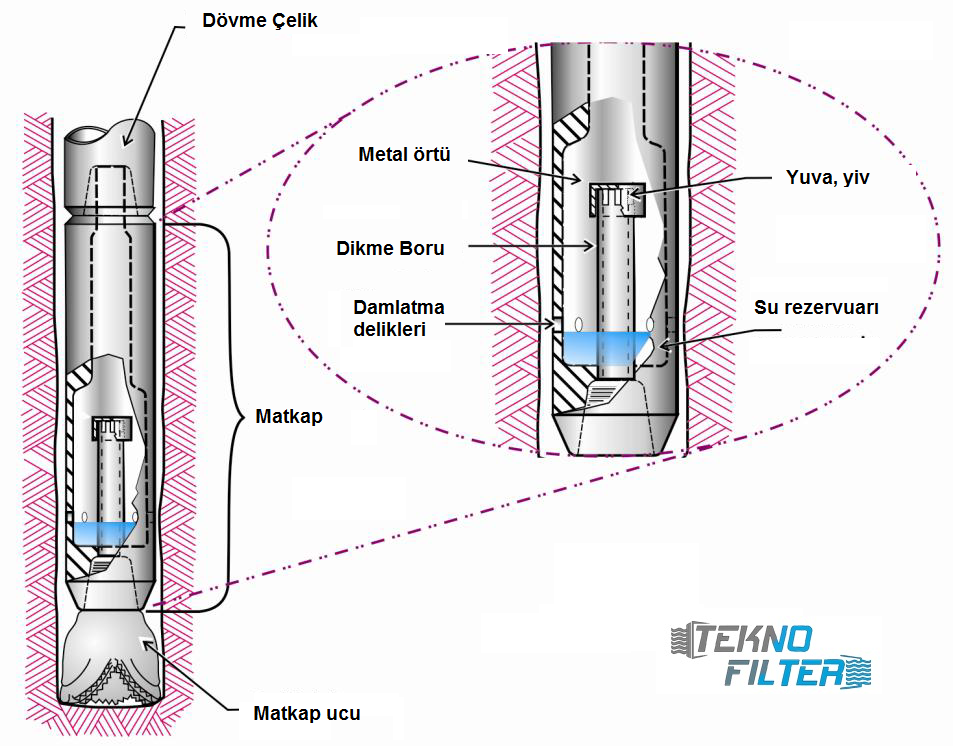

Su ayırma, bir su ayırıcı alt kullanılarak sağlanabilir. Bir su ayırıcı alt, enjekte edilen suyu kurtarma havasından çıkarmak için atalet kullanır. A sub, matkap ucu ile matkap çeliği arasına yerleştirilen kısa bir matkap yaka grubudur. Bu tertibat, bir ucunda matkap ucu çelik ve diğeri matkap ucu için dişi dişleri barındırmak için erkek dişlere sahiptir. Genellikle matkap ucunu matkap deliğinde ortalamak için kullanılan çevresine sabitlenmiş sabitleyici aşınma çubuklarını içerir.

Su ayırma, kuyruk atan hava akımının, bitin hemen üstünde, kesiminde keskin bir dönüş veya dönüş yapmak için zorlanmasıyla başarılır (Şekil 3’e bakın). Temel olarak, hava / su karışımı, matkap çeliğinin ortasından aşağı doğru akar ve dikey hattın ötesine akar ve su haznesinde bir u dönüşü gerçekleştirir. Hava akımı, daha sonra, dikey borunun dışına akar ve bu noktada akış, diken borusunun iç merkezini aşağı doğru döndürür ve matkap ucundaki memelerden çıkar. Suyun çok daha yüksek eylemsizliğinden dolayı dönüşleri müzakere edemez ve böylece havadan ayrılır. Matkap ucu iç hava basıncı pozitif olduğundan, birikmiş su ağız deliklerinden dışarı atılmaktadır. Bu delikler ayırıcı çevre kenarındadır ve su, matkap kök anülüsüne atılır. Hava akışı ile temizlenen tüm matkap ucu bu halkadan geçer ve ıslanır. Bu, suyun matkap ucuna ulaşmasını önler ve bit / kaya arayüzünde bulamaç oluşumunu engeller.

Şekil 3. Bir su ayırıcı altının iç işleyişleri.

Test, su ayırıcı alt kullanılarak yüzde 98’e kadar toz kontrol verimliliğinin elde edilebileceğini, su ayırıcı alt olmadan ıslak sondajın toz kontrol verimliliği yüzde 96 olduğunu ortaya koymuştur En önemlisi, su ayırıcı altının kullanılması bit ömrünü artırdı.