Bu yazımızda wet scrubber ve sulu filtreyi işleyeceğiz. Muhtemelen mineral işleme operasyonlarında toz kontrolünde en eski ve en sık kullanılan yöntem ıslak filtre sprey sistemlerinin kullanılmasıdır. Özünde, ince tozlar ıslandıkça her toz partikülünün ağırlığı artar ve böylece havada olma kabiliyeti azalır. Parçacık grupları daha ağır hale geldiğinde, çevredeki havanın onları parçalaması daha zor olur. Etkili ıslak toz püskürtme kontrolünün anahtarları, rutubetin doğru bir şekilde uygulanması, dikkatli nozul konumu, damlacık boyutunun kontrol edilmesi, en iyi püskürtme modelinin ve püskürtme memesi türünün seçilmesi ve ekipmanın uygun şekilde bakımının sağlanmasıdır.

Maden işleme işlemleri için olan vakaların büyük çoğunluğunda, kullanılan ıslak sprey sistemi bir su püskürtme sistemidir. Su spreylerinin kullanımı çok basit bir yöntem olmasına rağmen, belirli bir uygulama için en etkili tasarımı belirlemek için değerlendirilmesi gereken bir takım faktörler vardır. Aşağıdaki iki yöntem, mineral işleme operasyonlarında sulu filtre kullanarak toz kontrolünün sağlanmasıdır.

- Havadaki tozu önleme, tozun havaya girmesini önlemek için cevhere doğrudan püskürtülmesi ile elde edilir.

- Hava tozunun bastırılması, toz bulutunun püskürtülmesi ve parçacıklara çarpması, yığılması ve havadan dışarıya çıkması ile halihazırda havada bulunan tozun yıkılmasını içerir.

Çoğu operasyon, toplam toz kontrol planında bu yöntemlerin her ikisinin kombinasyonunu kullanacaktır.

SULU FİLTRE SİSTEMLERİNİN İLKELERİ

Sulu gaz yıkayıcı filtreleri etkili bir şekilde kullanmak için, her bir cevher türünün ve uygulama noktasının benzersiz bir durum olduğunu ve optimum tasarımı elde etmek için ayrı ayrı değerlendirilmesi gerektiği unutulmamalıdır. Örneğin, ıslak filtreler tüm cevherlerde, özellikle kil veya şeyl (Şey, kil ve mil boyutlarındaki taneciklerden oluşan katmanlı tortul kayaçlar grubunun ortak adı) konsantrasyonlarının yüksek olduğu durumlarda kullanılamaz. Bu mineraller, düşük nem yüzdelerinde bile eleklerin körleşmesine ve tıkanmalara neden olur. Ayrıca, düşük sıcaklıklarda donmaya neden olabilecek çeşitli iklimlerde yıl boyunca su her zaman kullanılamaz.

Toz Kontrolünde Sulu Filtre Uygulaması

Toz kontrolü için su kullanıldığında, buharlaşmaya bağlı olarak yalnızca sınırlı bir kalıntı etkisi vardır ve etkili kalabilmek için sürecin çeşitli noktalarında tekrar uygulanması gerekir. Nem miktarındaki / hacimdeki aşırı uygulama, tüm işlemlerde bir problem olabilir ve dökme halde gönderilirse ekipmanın yanı sıra, nihai ürünün toplam süreci ve taşınabilirliği de etkilenebilir. Çoğu durumda, ince atomize su spreyleri kullanan düzgün tasarlanmış bir püskürtme sistemi % 0.1 nem uygulamasını geçmez; Bununla birlikte, daha büyük damla spreyleri ile daha büyük alanlar üzerinde önlemeyi ele alan sistemler sürece yüzde 1,5 oranında nem katabilir.

Kırma sırasında oluşan toz parçacıklarının büyük çoğunluğu havaya bırakılmaz, ancak kırık malzemenin yüzeyine yapışır. Bu nedenle, yeterli ıslanma son derece önemlidir, çünkü toz parçacıklarının kırık malzemeye yapışmasını sağlar. Islanmanın tekdüzeliği, etkili bir sistem için de önemli bir konudur. Cevherin suya püskürtülmesi ve daha sonra cevherin ve suyun mekanik olarak bir araya getirilmesiyle birikintinin homojen olması için en iyi toz azaltımı elde edilebilir.

İdeal olarak, püskürtme sistemi otomatikleştirilmelidir, böylece spreyler yalnızca cevher işlendiğinde etkinleştirilir. Toz açma veya bastırma için, bazı uygulamalarda, toz üreten bir olaydan sonra kısa bir süre sprey sisteminin çalışmasına izin vermek için bir gecikme zamanlayıcısı dahil edilebilir.

Sulu Filtre Sistemleri Nozul Konumu

Her uygulamanın benzersiz özelliklerinden dolayı toz kontrol uygulamalarında püskürtme memelerini spesifik olarak bulmak için zor ve hızlı kurallar yoktur; Bununla birlikte, aşağıdaki talimatlar püskürtme sistemi verimliliğine katkıda bulunacaktır.

- Islak toz önleme sistemleri için püskürtücüler çoğu durumda toz emisyonlarının oluştuğu aktarma noktasının akış aşağısında yer almalıdır.

- En iyi malzeme ve su karışımı memeleri bulmak için özen gösterilmelidir

- Havadaki toz önleme için püskürtücüler, gerekli kapsama alanını sağlayacak kadar malzeme ile optimum hedef mesafeye yerleştirilmelidir, ancak hava akımlarının damlacıkları amaçlanan hedeflerinden uzak tutmaması için yeterince yakın olmalıdır Doğru hedef mesafeyi ayarlarken damlacık boyutunun da dikkate alınması gerekir.

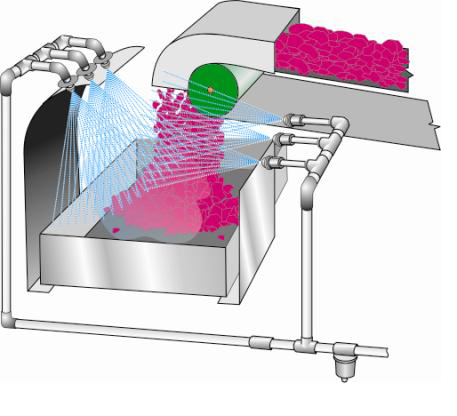

- Havadan toz bastırmak için, püskürtme uçları, su damlacıklarının havadaki tozla etkileşime girmesi için maksimum süre sağlamak için yerleştirilmelidir. Şekil.1, bir konveyör boşaltma noktasındaki bunkere ortak bir toz kontrolü uygulaması göstermektedir.

- Bu toz bastırma uygulamasında, püskürtme uçları, ayrı püskürtme memelerinin püskürtme modellerinin toz parçacıklarıyla düzgün şekilde etkileşime girmesine ve damlaların hava akımlarıyla taşınmayacağı bir biçimde konumlandırılır.

Şekil 1. Püskürtme konumunu gösteren yaygın toz kontrolü uygulaması

Damlacık Boyunun Kontrol Edilmesi

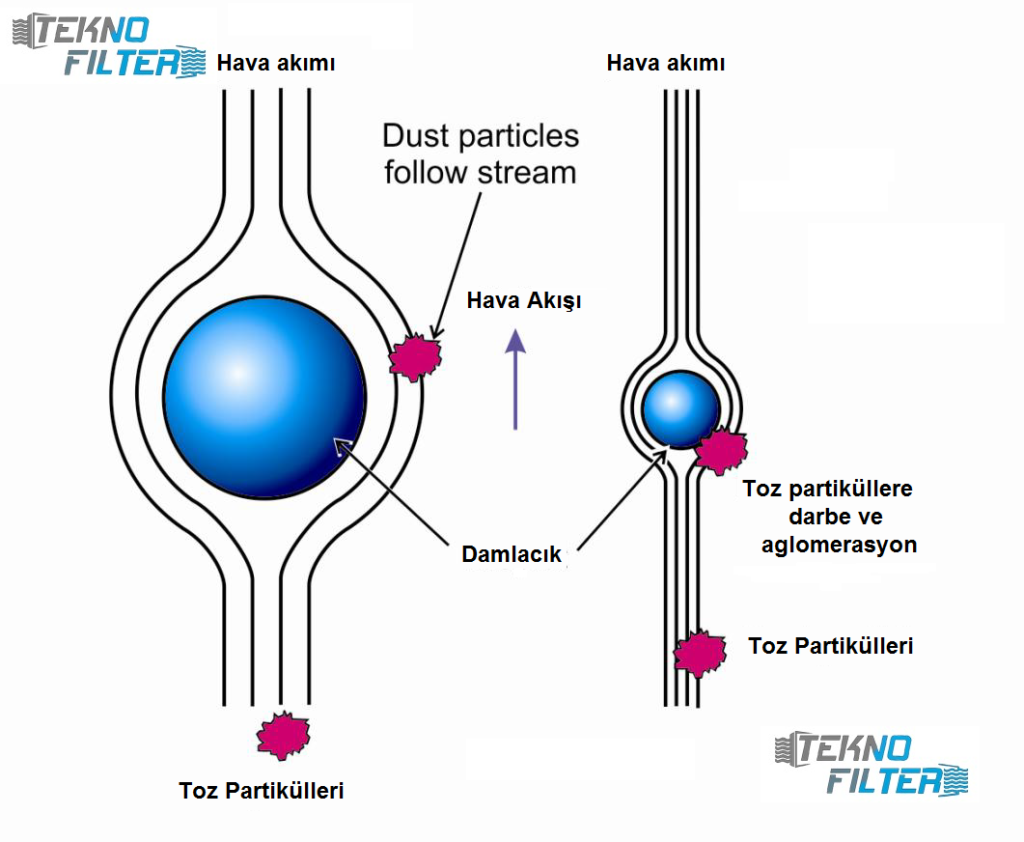

Sprey kullanırken, birincil hususlardan biri damlacık boyutudur. Damlacık çapı toz parçacığının çapından çok daha büyükse, toz parçacığı damlacık çevresindeki hava akımı çizgilerini takip eder. Su damlacıkları toz partikülününki ile karşılaştırılabilir bir boyuta sahipse, toz parçacığı akış çizgilerini takip ederek ve damla ile çarpıştığında temas meydana gelir (Şekil.2).

En uygun aglomerasyon için, partikül ve su damlacıklarının boyutları kabaca eşdeğer olmalıdır. Darbe olasılığı, su sprey damlacıklarının boyutu azaldığında da artar, çünkü damlacıkların boyutu azaldığında damlacıkların sayısı artar.

Şekil 2. Damlacık boyutunun toz partikül çarpmasına etkisi.

Havadaki toz önlemeyi sağlamak için dökme cevherleri ıslatırken, 100 mikrometreden (tercihen 200 ila 500 um) daha büyük damlacık boyutları kullanılmalıdır. Buna karşın, havadaki mevcut tozları yıkmak hedefi olan havada toz bastırma için, su damlacıkları toz parçacıklarıyla benzer boyut aralıklarında olmalıdır. Amacıyla damlacıkları çarpışır ve kendilerini (aglomera) toz parçacıklarına tutturarak havadan düşmelerine neden olur. Bu amaca ulaşmak için, 10 ila 150 μm aralığındaki damlaların en etkili olduğu gösterilmiştir. Bağlam için, Tablo 1, parçacık / damlacık boyutunu, yaygın çökelti sınıflandırmasına ilişkindir.

Tablo 2.1. Yaygın yağış sınıflamasına kıyasla parçacık / damlacık

|

Parçacık boyutu mikrometre (μm) |

Referans Parçacık | düşmesi için saniye 10 feet | ||

|

5,000 to 2,000 |

Sağanak yağmur | 0.85 to 0.90 | ||

|

2,000 to 1,000 |

Yoğun yağmur |

0.9 to 1.1 |

||

|

1,000 to 500 |

Ilımlı yağış |

1.1 to 1.6 |

||

|

500 to 100 |

Hafif yağmur |

1.6 to 11 |

||

|

100 to 50 |

Sis |

11 to 40 |

||

| 50 to 10 | Yoğun sis |

40 to 1,020 |

||

| 10 to | İnce sis |

1,020 to 25,400 |

||

Islak Filtrelerde Atomizasyon Yöntemleri

Atomizasyon, iki yöntemden biriyle gerçekleştirilen bir memeden sıvı zorlayarak damlacıklar üretme işlemidir.

- Hidrolik veya havasız atomizasyon, sıvıyı belirli bir basınçta bilinen bir delik çapıyla zorlayarak damlacık boyutunu kontrol eder. Bu yöntem, yüksek sıvı basınçları kullanır ve düzgün dağılmış fan, tam koni veya oyuk sprey kalıplarında nispeten küçük ila orta büyüklükte damlacıklar üretir. Hidrolik ince püskürtme memeleri, çoğu alanda tercih edilir, çünkü sıkıştırılmış hava gerekmediğinden işletme maliyetleri daha düşüktür.

- Hava atomizasyonu, sıvıyı, hidrolik püskürtme yönteminden daha düşük basınçlarda bir delik içinden zorlayarak, sıvıyı küçük damlacıklara bölmek için sıkıştırılmış hava kullanarak iterek kontrol eder. Bu yöntem, çeşitli püskürtme modellerinde çok küçük damlacıklar ve düzgün dağılımlar üretir. Bununla birlikte, sıkıştırılmış hava gerektirdiği için daha karmaşık ve pahalıdır. Çoğu durumda, hava atomize memeleri, toz partiküllerinin çok küçük olduğu noktalarda etkili olur ve nozullar, toz kaynağına yakın bir yerde bulunabilir, ancak bazı uygulamalar, spreyleri uzun mesafelerle atmak için büyük kapasiteli hava atomize memeleri gerektirir toz.

Damlacıkları Kontrol Eden Kimyasal Katkı Maddeleri

Yüzey aktif maddeler, bazen ıslak sprey uygulamalarında kullanılır, çünkü su eriyiklerinin yüzey gerilimini düşürürler ve bu da aşağıdaki etkileri gösterir:

- azaltılmış damla çapı;

- belirli bir su hacmi için damlacık sayısının artması;

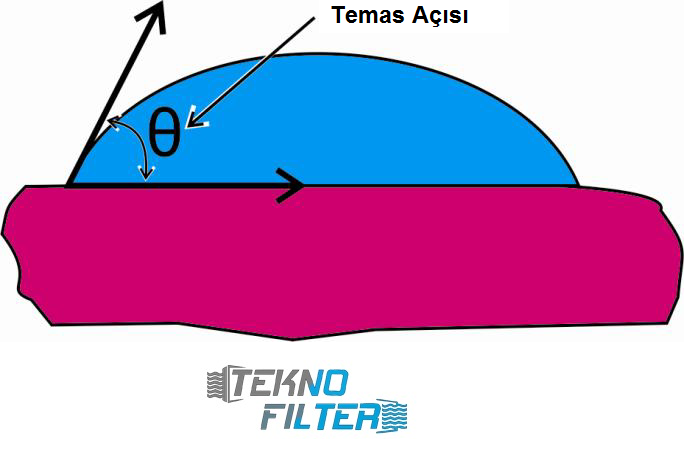

- ve bir sıvının katı bir yüzeyi (Şekil 3’te gösterilen θ) karşılayan açı olarak tanımlanan temas açısında bir azalma

Şekil 3. Bir sıvının katı bir yüzeyle buluşmasından kaynaklanan temas açısı

Sürfaktanların kullanımı, damlacıkların toz partiküllerini ıslatma veya katlama oranını arttırır; Böylece tipik bir su uygulamasıyla aynı etkileri üretmek için daha az nem kullanılır. Toz parçacıklarının ıslanma ve müteakip kontrolünü iyileştirmek için az miktarda yüzey aktif cismi tipik olarak 1: 700 ila 1: 1500’lük bir seyreltme aralığında püskürtme suyuna enjekte edilebilir. Kimyasal katkıların etkinliğine rağmen metal / ametal madenciliği endüstrisinde birçok sınırlamaya dayanarak sıkça kullanılmadığına dikkat edilmelidir.

- Sürfaktanlar tipik bir su uygulamasına göre önemli ölçüde daha pahalıdır.

- İşlenmekte olan mineral veya maddenin özelliklerini değiştirebilirler.

- Konveyör bantları ve contalar gibi bazı ekipmanlara zarar verebilirler.

- Sürfaktan sistemleri tipik su sistemlerine göre daha fazla bakım ve onarım gerektirir.

- Surfaktanlar metal / ametal madenciliği endüstrisinde, kömür endüstrisinde değil, cevher veya taşın hidrofobik yapısı nedeniyle kömürden çok daha ıslak olması nedeniyle sınırlı bir faydalılığa sahiptir.

Kimyasal katkıların etkinliği aşağıdakilere bağlıdır:

- ıslatma maddesinin türü;

- mineral parçacıkların hidrofobik yapısı;

- toz parçacık boyutu;

- toz konsantrasyonu;

- su pH’sı;

- Kullanılan suda bulunan mineraller ve mineraller

SULU FİLTRE SİSTEMLERİ NOZUL TÜRLERİ VE SPREY KALIPLARI

Püskürtme memeleri, kullanılan püskürtme yönteminin türüne ve ürettikleri püskürtme modellerine göre sınıflandırılır. En sık kullanılan püskürtme memeleri, tam koni, oyuk koni, yuvarlak veya düz pervane modelleri üretir. Hava püskürtme nozulları (sıkıştırılmış hava kullanır) genellikle yuvarlak veya düz pervane püskürtme modelleri üretmek için kullanılırken, hidrolik püskürtme nozulları tipik olarak tam veya içi boş koni püskürtme modelleri üretmek için kullanılır; Bununla birlikte, bazı hidrolik atomizasyon memeleri düz fan sprey kalıpları da üretebilir.

Hava Atomize Nozulları

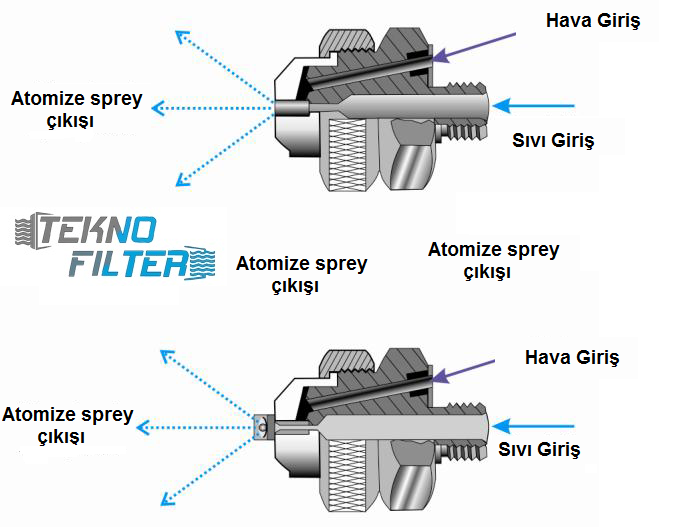

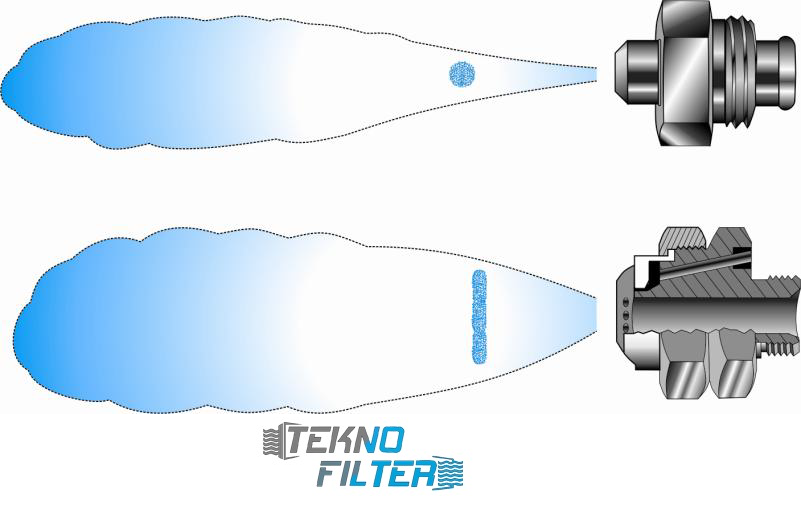

Hava atomize memelerine bazen iki akışkan memeler denir çünkü atomizasyona ulaşmak için sıvı akışa sıkıştırılmış hava enjekte eder. Şekil 4, iç karışım ve harici karışım olarak bilinen iki hava atomize memesinin stilini tasvir etmektedir.

İç karışım memeleri, tamamen atomize sprey oluşturmak için sıvı ve hava akışlarını karıştıran bir hava başlığı kullanır ve harici karışım memeleri, memenin dışındaki sıvı ve hava akışlarını karıştıran bir hava kapağı kullanır. Dahili bir karışım memesi ile, atomizan hava basıncı ilave sıvı akış hızı kontrolü sağlamak için sıvı basıncına karşı etki eder. Harici bir karışım memesiyle, sıvı basıncı atomizasyon hava basıncından etkilenmez.

Şekil 4. Tipik iç karışım memesi (üstte) ve harici karışım memesi (altta).

İç karışım memeleri yuvarlak veya düz püskürtme kalıpları üretebilir ve harici karışım memeleri Şekil 5’de gösterildiği gibi düz püskürtme kalıpları üretir.

Şekil 5. Tipik hava püskürtme memesi yuvarlak püskürtme deseni (üstte) ve fan püskürtme deseni (altta).

Hidrolik olarak püskürtme memeleri, sıvıları damlacıklara atomizasyonu sağlamak için yüksek basınçta sabit bir delikten akar. Orifis geometrisi, çeşitli püskürtme modelleri ve damlacık ebatları üretir.

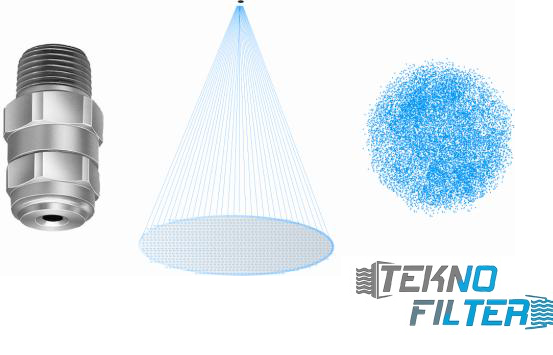

Hidrolik Tam Konik Püskürtme Uçları

Hidrolik tam koni nozulları, bir mesafeden yüksek hız sağlayan yuvarlak darbe alanlı düz bir koni şeklindeki püskürtme kalıbı üretir (Şekil 6).

Geniş bir basınç ve akış aralığında orta ila büyük damla boyutları üretirler. Spreylerin toz kaynağından daha uzakta olması gerektiğinde normal olarak kullanılırlar.

Şekil 6. Tipik tam koni memesi ve püskürtme şekli.

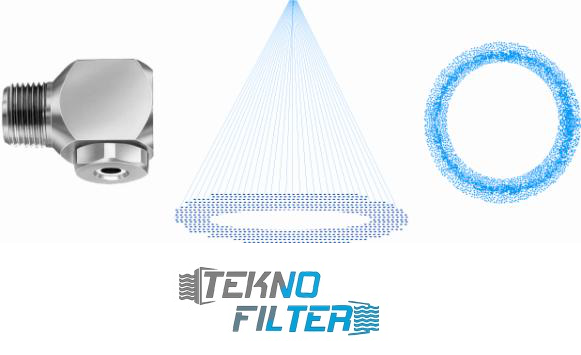

Hidrolik Boşluktaki Koni Nozulları

Hidrolik oyuk koni nozulları dairesel bir halka püskürtme kalıbı üretir ve tipik olarak aynı akış hızındaki diğer hidrolik nozul türlerine göre daha küçük damlalar üretir (Şekil 7). Ayrıca daha büyük menfezlere sahiptir ve bu da meme tıkanıklığının azalmasına neden olur. İçi boş olan koni püskürtme memeleri, havadaki tozun yaygın olarak dağılmış olduğu ve iki farklı tasarıma sahip olan operasyonlar için yararlıdır: döner odacık ve spiral spreyler. Çoğu girdap odasında, püskürtme şekli sıvı girişine dik açı yapmaktadır; Bununla birlikte, sıralı tasarımlar da mevcuttur. Her ikisi de daha küçük damlacıklarla daha düzgün bir desen üretir (Şekil 7).

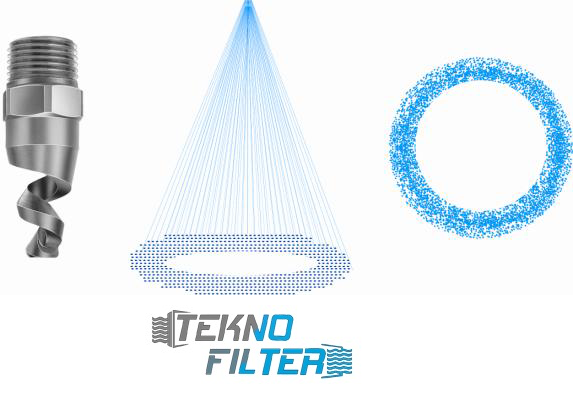

Spiral spreyler daha büyük su akışı gerektiğinde kullanılır, bu da büyük deliklere bağlı olarak daha az tıkanmaya neden olur. Daha az sayıda model tekdüzeliği vardır ve daha büyük damlacıklar yaratılmıştır (Şekil 8)

Şekil 7. Tipik oyuk koni döner odacık başlığı ve püskürtme kalıbı. Sağ açı tasarımı gösterildi.

Şekil 8. Tipik içi boş koni spiral meme ve püskürtme kalıbı.

Hidrolik Düz Fan Nozulları

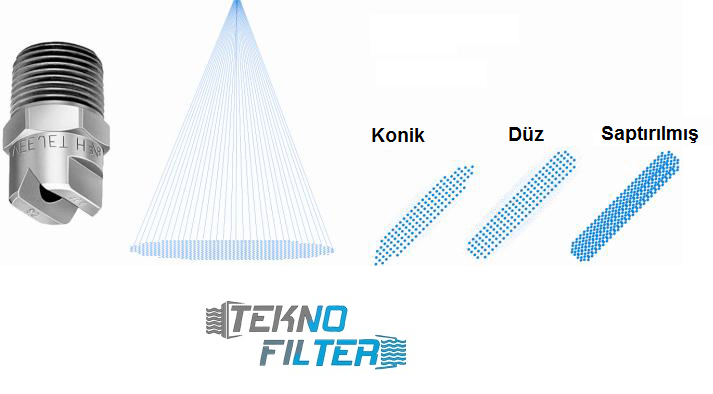

Hidrolik düz fan nozulları geniş bir akış yelpazesinde ve püskürtme açılarında nispeten büyük damlacıklar üretir ve normal olarak dar kapalı alanlarda bulunur (Şekil 9). Bu nozüller ıslak toz önleme sistemleri için yararlıdır. Düz fan püskürtücüleri üç farklı tasarımda mevcuttur: konik, düz ve saptırılmış

Şekil 9. Tipik düz fan nozulu ve püskürtme kalıpları.

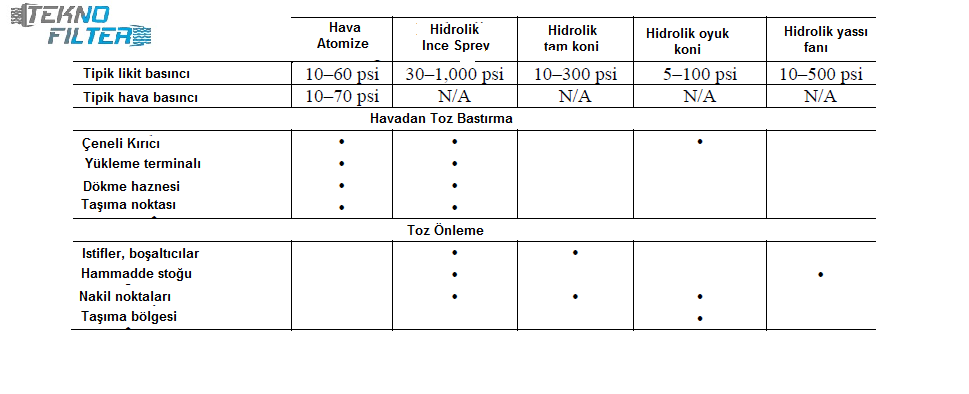

Tablo 2 bazı yaygın toz kontrol uygulama alanlarını ve tipik olarak bu uygulama için kullanılan püskürtme memesinin türünü listeler.

Tablo 2. Püskürtme memesi tipine göre tipik uygulamalar

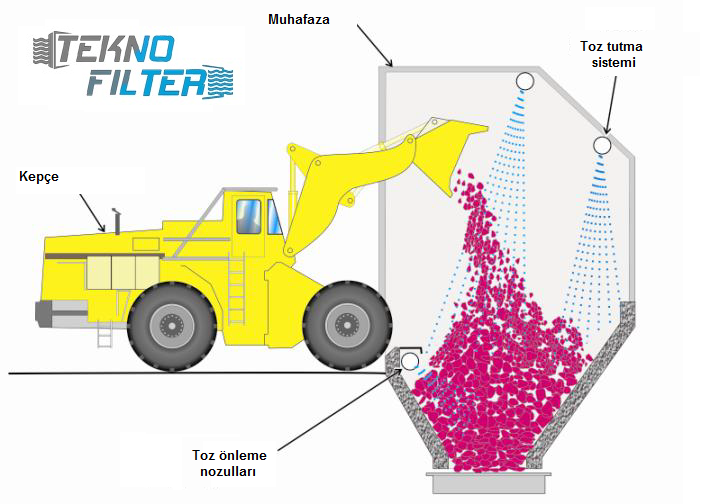

Şekil 10, hem toz önleme hem de önleme püskürtücüsü ile tipik bir boşaltma uygulamasını bastırmaktadır. Bu durumda, boşaltma hareketi, muhafazanın üst düzeyinde havadaki toz üretir ve düşen malzemenin zaten muhafaza içerisindeki materyalle çarpması, havaya girmek için ek toza neden olur. Muhafazanın üstündeki başlıklarda bulunan toz bastırma spreyi nozulları, ürettikleri daha küçük damlacık boyutlarından dolayı hava atomize edici veya hidrolik ince püskürtmeli içi boş koni nozulları olacaktır. Kapağın alt seviyesindeki toz önleme püskürtme uçları, daha büyük damlacık boyutları ve geniş yüzey alanı kapsamı için tam koni püskürtme modelinden dolayı hidrolik püskürtme tam koni memeleri olacaktır.

Şekil 10. Tipik yükleyici boşaltma toz kontrolü uygulaması.

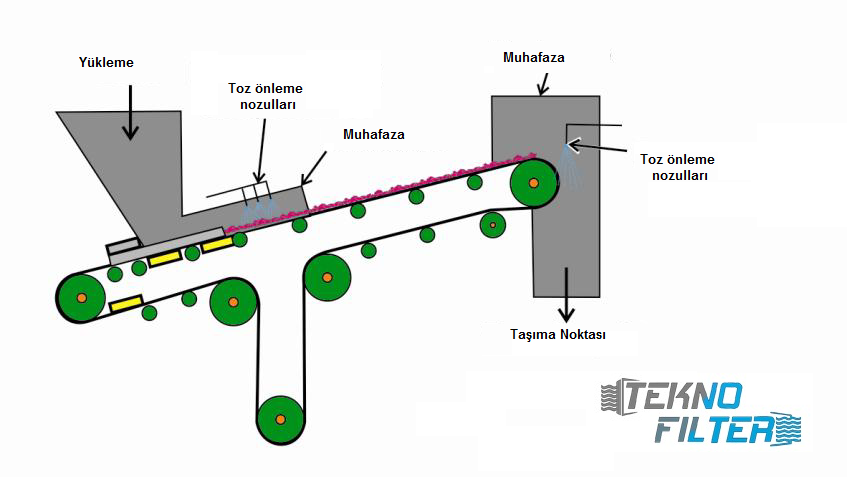

Şekil 11, hem toz önleme hem de önleme sprey memeleri ile tipik bir konveyör uygulamasını betimlemektedir. Bu durumda, toz önleyici püskürtme uçları, malzemedeki tozun havaya girmesini önlemek için hareketli konveyörün üstüne yerleştirilir. Toz bastırma memeleri, havadaki tozun kontrol edilmesi için deşarj uç aktarma noktasına yerleştirilir.

Şekil 11. Tipik konveyör toz kontrolü uygulaması.

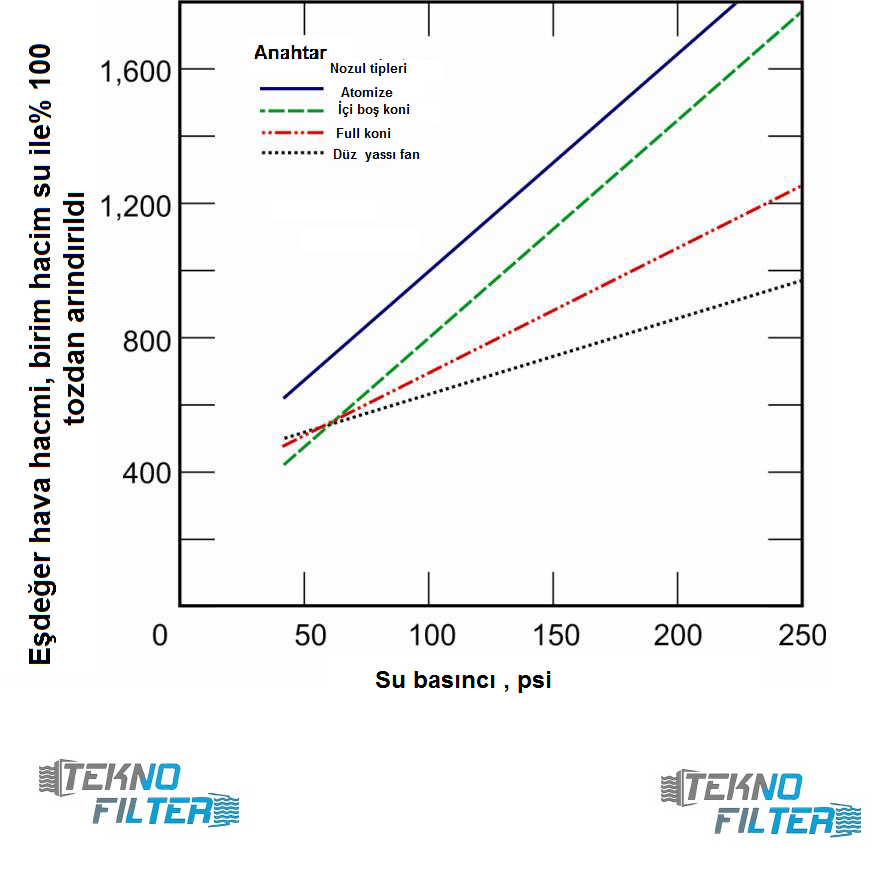

Şekil 12, farklı çalışma basınçlarında çalışan farklı püskürtme uçlarının havayla bastırma performansını göstermektedir. Gösterildiği gibi atomize spreyler en etkili toz çökmesi veya bastırılması için, ardından içi boş koni spreyleri için. Boşluktaki koni spreyleri, mineral işleme operasyonlarında birçok uygulama için iyi bir seçimdir, çünkü cevherin önemli oranda ıslatma veya nem yüzdesi düşük nem oranlarına rağmen gerçekleşir. Tam koni spreyleri, eklenen nem miktarının kritik olmadığı sürecin ilk evrelerinde uygulanabilir olacaktır. Düz fan spreyleri dar bir dikdörtgen alana püskürtmek için en uygundur, çünkü bitişik bir kaya veya metal yüzeye püskürterek daha az suyun boşa gitmesini sağlar.

Şekil 12. Dört tip püskürtme memesinin hava yoluyla bastırma performansı. Atomize memesi hava atomlaştırıcıdır ve içi boş koni, tam koni ve düz fan sprey nozülleri hidrolik olarak püskürtülür.

ISLAK FİLTRE SİSTEMLERİ İLE İLGİLİ BAKIM KONULARI

Sulu Filtrelerde Su Kalitesi

Islak püskürtme kontrol sistemi ile ilgili temel bir husus, püskürtülen suyun kalitesi olup, sertliği ve temizliği büyük önem taşır. Mevcut su beslemesi yüksek oranda mineral içeriyorsa, meme aşınması hızlandırılabilir. Bu durumda mevcut paslanmaz çelikten püskürtme memeleri düşünülmelidir. Besleme suyundaki yüksek seviyedeki mineraller aynı zamanda nozul üzerinde karbonat birikimi olan kekleşme ve c bakımından gerekli bakım miktarını artırabilir. Püskürtülen suyun sertliğini değiştirmek mümkün olmayabilir, ancak düzgün bir şekilde tasarlanmış ve uygulanmış bir bakım programı mevcut su kaynağında yüksek oranlarda minerallerin olumsuz etkilerini en aza indirmeye yardımcı olabilir.

Püskürtme memeleri tortu veya pislik ile tıkanırsa, püskürtme sistemini etkisiz hale getirirler. Çoğu mineral işleme operasyonunda püskürtme sistemleri için kullanılacak su, çökeltme havuzlarından alındığından, su saflığı bir endişe kaynağıdır. Su spreylerini tıkayan tortu ve pislik ihtimalini ortadan kaldırmak için bir su filtreleme sistemi kullanılması önerilir. Çoğu püskürtme firması bu amaçla filtreleme sistemleri sunmaktadır.

Sisteme su tedarik etmenin etkili bir yöntemi, uygulama için özel olarak tasarlanmış kendinden emişli su dağıtım sistemi kullanmaktır. Böyle bir sistem, uygulama için gerekli spesifik akış ve basınçta su sağlamak için seçilen bir su pompası içerir. Ayrıca manuel giriş valfı, bir giriş süzgeci, pompanın herhangi bir su temini olmadan çalışmasını önlemek için bir akış anahtarı, basınç göstergeleri, su akışının manuel olarak ayarlanmasına izin veren bir baypas devresi, manüel çıkış valfı ve manüel veya zamanlayıcı -based kontrol paneli. Şekil 13’te tipik bir su dağıtım sistemi gösterilmektedir.

Su tedarik sistemleri, sabit bir su debisi sağlayan veya bir uygulamanın ihtiyaçlarına tepki olarak su akış oranını ayarlayabilen kadar basit olabilir. Günümüzün elektronik teknolojisi, toz yüklemesi gibi faktörleri algılama ve toz kontrol sistemi performansını optimize etmek için otomatik olarak sıvı akış oranını ve basıncı ayarlama olanağı sunar.

Şekil 13. Tipik kendi kendine yeten su dağıtım sistemi

Su kalitesinin düşük olduğu ve suyun aşırı miktarda partikül içerdiği, örneğin yerleşim havuzlarından çekilen suyun bulunduğu uygulamalarda ilave filtrasyon sağlanmalıdır. Bu gibi durumlarda, su dağıtım sistemi girişinden önce bir çift taraflı sepet süzgeç kullanılması önerilir. Bu üniteler, iki sepet süzgeç ve operatörün pasif süzgeçlerin çıkarılmasına ve temizlenmesine izin vermek için bir süzgeçten diğerine geçiş yapmasını sağlayan manuel bir vana sağlar. Süzgeç ağ, su kaynağında bulunan parçacık boyutuna göre seçilmelidir. Süzgeç fonksiyonu, eninde sonunda püskürtme memesi deliğini tıkayabilecek parçacıkları durdurmaktır. Bu nedenle, süzgeç ağının, sistemdeki püskürtme memelerinin deliğinden daha büyük çapta katı parçacıkları durduracağı şekilde olması gerekir. Tipik bir dubleks sepet süzgeç Şekil 14’te gösterilmektedir.

Şekil 14. Tipik çift taraflı sepet süzgeci

Nozul Bakımı

Püskürtme boruları, nihai üretim kalitesini korumak ve üretim süreçlerini maliyet-etkin bir temelde sürdürmek için bakım, düzenli kontrol, temizlik ve hatta değiştirme gerektirir. Bakım çizelgesinin türü ve sıklığı, özel uygulamaya bağlıdır. Bazı işlemlerde püskürtücüler yüzlerce saatlik çalışma sonrasında kullanışlı bir şekilde püskürtürken, diğerlerinde püskürtücüler günlük dikkat gerektirir. Çoğu nozül uygulaması bu uçlar arasında bulunur. En azından püskürtücüler hasar açısından düzenli olarak gözle incelenmelidir. İlave bakım, uygulama spesifikasyonlarına, kullanılan su kalitesine ve nozul malzemesine bağlı olacaktır.

Erozyon ve Aşınma

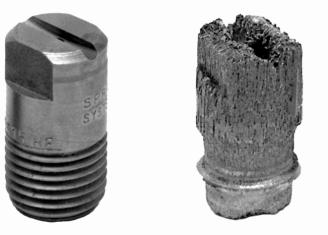

Malzemenin meme deliğinden ve iç kanallardan kademeli olarak çıkarılması, akışın, basıncın ve püskürtme modelini etkileyebilecek şekilde daha büyük ve / veya bozuk (Şekil 15) hale gelmesine neden olur.

Şekil 15. Kullanılana karşı meme erozyonu-yenisi

Korozyon

Püskürtülen maddenin veya ortamın kimyasal etkisi meme malzemesinin korozyona uğramasına neden olur (Şekil 16).

Şekil 16. Kullanılana karşı meme korozyonu yeni

Tıkanma

Menfezi kapatan istenmeyen kir veya diğer kirleticiler akışını sınırlayabilir ve püskürtme paterni düzgünlüğünü bozabilir.

Kek yapma

Sıvının buharlaştırılmasından deliğin iç veya dış kenarlarına aşırı miktarda püskürtme, buğulanma veya kimyasal madde birikmesi, kurutulmuş katı tabakalar bırakabilir ve delik veya iç kanal akış kanallarını tıkayabilir (Şekil17).

Şekil 17. Kullanılana karşı meme eski yeni

Sıcaklık Hasarı

Isı, yüksek sıcaklık uygulamaları için tasarlanmamış ağız malzemeleri üzerinde olumsuz bir etkisi olabilir (Şekil 18).

Şekil 18. Sıcaklık hasarı-yeni ve kullanılmayana karşı yeni

Yanlış Yeniden Montaj

Yanlış hizalanmış contalar, aşırı sıkıştırma veya başka yeniden konumlandırma sorunları sızıntıya ve sprey performansının düşük olmasına neden olabilir.

Kaza Hasar

Bir deliğe yanlışlıkla zarar vermek, kurulum veya temizleme sırasında uygun olmayan aletlerin kullanılması ile çizilmeye neden olabilir (Şekil 19).

Şekil 19. Kullanılana karşı yeni nozul hasar-yeni

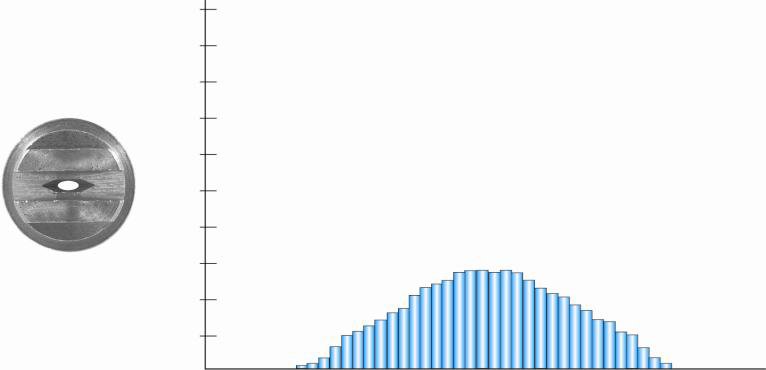

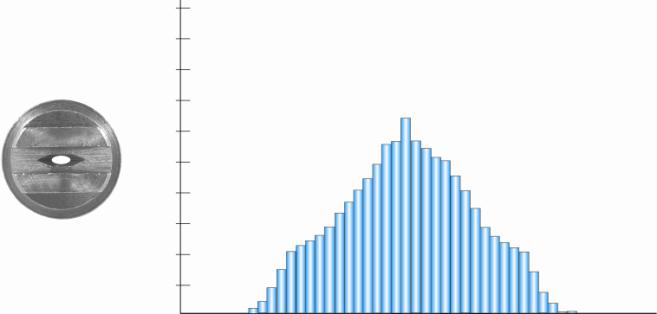

Püskürtme Nozzle Performansını Kontrol Etme

Görsel nozul muayeneleri tek başına, memenin spesifikasyonlarda performans gösterdiğini gösterecektir. Şekil 18 ve 19’da gösterilen sprey uçları, performansı etkileyen aşınma gibi faktörlerin her zaman açık olmadığını göstermiştir.

Şekil 20. Desen ve dağıtım grafiğini gösteren iyi püskürtme ucu. Çubuğun yüksekliği, suyun desen genişliği üzerine dağılımını gösterir ve desenin genişliği boyunca nispeten düzgün akış gösterir.

Şekil 21. Patern ve dağıtım grafiği gösteren aşınmış sprey ucu. Çubuğun yüksekliği, suyun desen genişliği üzerinde dağılımını gösterir ve ağız aşınmasına bağlı olarak modelin merkezinde aşırı bir akış ve artışı belirtir.

Wet Scrubber Ekipmanların Performans Testi

Olası bakım sorunlarının sayısı nedeniyle, sayısız faktörü göz önüne alarak, püskürtme ekipmanlarının durumunu düzenli olarak izlemek için Wet Scrubber lara performans testi yapılmalıdır.

- Wet Scrubber Uygulamaya özel analiz veya ölçümler. Havadaki toz içeriği, tozun giderilmesinde spreyin etkililiğini belirlemek veya havadaki toz içeriğini ölçen toz izlemeyi kullanarak görsel olarak incelenmeli ve kontrol edilmelidir. Görsel muayene, püskürtme sisteminin toz durumunu etkin bir şekilde kontrol edip etmediğini belirlemek için sadece toz üreten bölgeyi gözlemlemekten oluşur. Bu izleme metodu toz yüklemesini ölçmemekte ve operatörün yorumlanmasına bağlı olduğundan, sprey sisteminin verimliliğini spesifik olarak ölçmemektedir. Sorun alanındaki toz yükünü nicelleştiren ve sistem verimliliğini daha doğru bir şekilde değerlendiren toz parçacığı izleme ekipmanı mevcuttur.

- Wet Scrubber Akış hızı. Göz, mutlaka arttırılmış akışı algılayamaz, bu nedenle her bir memenin akış hızı, akış ölçer okunarak veya bir kap içinde püskürterek periyodik olarak kontrol edilmelidir. Sonuçlar, spesifikasyonlarla veya yeni memelerin performansıyla karşılaştırılmalıdır.

- Wet Scrubber Püskürtme basıncı. Püskürtücü manifoldundaki basınç, uygun şekilde kalibre edilmiş bir basınç göstergesi kullanılarak kontrol edilmelidir.

- Wet Scrubber Püskürtme şekli. Birçok durumda görsel denetim, desen tekdüzeliğini izlemek için yeterlidir. Orifis hasarından, tıkanıklığından veya kekleşmesinden kaynaklanan değişiklikler genellikle fark edilir. Bununla birlikte, aşamalı delik aşınmasını saptamak için özel ölçüm ekipmanı gerekecektir. Belirli bir sıvı basıncında yeni bir memenin akışını, kullanılan bir memenin aynı basınçtaki akışıyla karşılaştırmak için bir akış ölçer kullanılabilir. Nozul aşınması debinin artmasına neden olur, bu sayede debimetrenin okuma menfezi aşınma derecesinin ölçülebilir bir göstergesi olması gerekir.

- Wet Scrubber Meme hizalaması. Düzgün kaplama sağlamak için, püskürtme uçları birbirine göre doğru yönlendirilmelidir, böylece tüm benzer desenler paraleldir.