TeknoFilter mühendislik ekibi, hava ve partikül gazını temizlemek için toz toplayıcılarda kullanılan filtrelerin ters pulse jet temizlemedeki uzmanlıkları nedeniyle uluslararası alanda mükemmel bir üne kavuşmuştur. TeknoFilter’den sık sık, toz toplayıcı problemini çözmek için kendi benzersiz bilgilerini uygulamaktadır. Bu sorunlar, toz toplama süreçlerinin verimliliğini ve bazende saatte binlerce dolarlık faydanın sağlanmasında özellikle önem kazanmaktadır.

Büyük bir alüminyum fabrikasının bu özel örneği, o sırada, TeknoFilter‘deki mühendislerin dikkate alması istenen en zorlu uygulamalardan biriydi. Rafineri’nin son zamanlarda genişlemesi bir likör brülörünü birleştirdi. Likör brülörün gaz akışına bir toz toplayıcı yerleştirildi. Nispeten düşük toz partiküllü hedef, yüksek çalışma sıcaklıkları ve toplanan tozun yeniden işlenmesi ihtiyacı, toz toplama için benzersiz bir uygulama yarattı. Fırından çıkan yoğun ısı da toz toplama işlemini zorlaştırdı. Fırının 900 ° C üzerindeki sabit sıcaklıklarda çalışması gerektiği için, toz 200 ° C’yi aşan sıcaklıklarda ekstrakte edildi.

Torbalı filtreleri kullanan iyi tasarlanmış toz toplayıcıların uzun süre etkili biçimde çalışması beklenebilir. Bu ‘jet pulse filtreler’ bazı uygulamalarda 900 ° C’ye kadar olan bir toz akımından kirletici maddeleri atma kapasitesine sahiptir. Bununla birlikte bu durumda parçacıkların aşındırıcı özelliği filtre elemanlarının ömrü ile ilgili problemlere neden olmuştu. Fabrika, sıcaklıkta daha iyi filtre ömrü elde etmek ve daha iyi aşınma direnci sağlamak için toz toplayıcısını seramik filtre elemanları ile yenilemeye karar verdi.

İlk ters jet pulse temizleme sistemi kumaş torbalar için uygun olmasına rağmen yoğun seramik elemanlar basınçlı hava basıncı ile temizlenemedi ve filtreler arasındaki diferansiyel basıncın (ÄP) yükselmesine neden oldu. Bu, ÄP 5kPa’ya yaklaştığında temizlik için tesisin toz toplayıcıyısını offline hale getirmeye zorladı. ÄP neredeyse her gün 5kPa’ya çıktı. Durumu birleştirecek olursak, kapanma süreleri uzundu ve acilen bir çözüm getirdi. Bu sorunlar, aşırı sıcaklık dalgalanmalarının neden olduğu ocaktaki tuğlalardan dolayı sık sık fırın hasarıyla daha da kötüleşti. Fabrikaya maliyetleri bunun haftada 30.000 dolardı.

Bu nedenle, mevcut jet pulse temizleme sisteminin yenilenmesini dikkate almak için bir karar alındı. Bu noktada TeknoFilter’e jet temizleme sistemi uzmanlığını sürece katkıda bulunmak için yaklaştılar. TeknoFilter’den mevcut ters pulse jet filtresi temizleme sisteminin etkinliğini değerlendirmesi ve tavsiyelerde bulunması istendi, daha önce, dünyanın en büyük ters pulse jet filtrasyon sistemi tasarımcıları ve tedarikçileri için benzer değerlendirmeler yapmış ve değişiklikler ve iyileştirmeleri sağlamıştır.

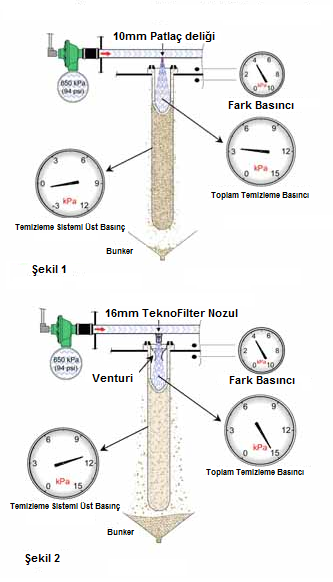

TeknoFilter, mevcut filtre temizleme sisteminin performansını değerlendirmek için kendi tescilli yazılım paketini ve birinci sınıf test tesisini kullandı. Mühendisler, matematiksel modelleme ve kapsamlı testler kullanarak orijinal yapılandırmanın neden etkisiz filtre temizleme sağladığını tespit ettiler. Seramik bir filtrenin etkili bir şekilde temizlenmesi için, her ters pulse, ileri akış basıncını ve filtre ortamının direncini aşmak için yeterli basıncı ve daha sonra aşar. Toz kekini kıran ve seramik filtreyi temizleyen, atımdan gelen geri kalan basıncın kalan miktarı olan ‘Aşırı Basınç’. Testler, orijinal temizleme sisteminin 3.45 kPa’lık ters basınç ürettiğini ortaya koydu; (Bkz. Şekil 1) .TeknoFilter mühendisleri, yazılımı, hesaplama akışkan dinamikleri ve test etme tesisi kullanarak orijinal sistemin temizleme performansını önemli ölçüde artıracak bir dizi olası değişikliği değerlendirdiler. İlk sistemdeki değişiklikler için performans iyileştirmeleri nicelleştirildi.

Test ve modelleme, özel püskürtme memelerinin ve ventüri kombinasyonunun, temizleme sistemi aşırı basıncını önemli ölçüde arttırdığını gösterdi; bu durum, bu yapılandırma kabul edildiğinde darbe temizleme sistemi çalışma basıncının düşürülmesine neden olabilir (bkz. Şekil 2). Bu kombinasyon ile tesis, yüksek diferansiyel basınç problemini çözebilir ve brülörünün elektrik tüketimini azaltabilir (fan güç azaltma ve hava kompresörü tasarrufu yoluyla) ve aksama süresi en aza indirilebilir. Üstelik bu konfigürasyon, gerekirse toz yükünü üç kat artırma esnekliği sunacak ve yine de elemanları temizleyecektir. Bu nedenle, brülörünün toz toplayıcısı artık üretim seviyelerini sınırlamayacak. TeknoFilter mühendislerinin ayrıntılı araştırması sayesinde, bu çözüm, bir haftadan biraz fazla bir verimliliğin maliyetiyle uygulanabilir ve tesis verimliliği artışı için kapsam sağlanabilir.