Mineral kırma, öğütme ve eleme işlemleri, ebat redüksiyoları ve ayırma işlemlerinin doğasından dolayı havadaki tozun ana kaynakları olabilir. Bu işlemlerle üretilen tozun kontrolü, kaynakların doğru analiz edilmesi, uygun kontrol teknolojilerinin tanımlanması ve seçilen kontrollerin tutarlı bir şekilde uygulanması ve sürdürülmesi ile başarılabilir. Çalışanlara maruz kalma, Operatör Kabinleri, Kontrol Odaları ve Kapalı Kabinlerde tartışıldığı gibi toz kaynaklarını-aşağıda açıklandığı gibi- bastırmak veya kapatmak için mühendislik kontrolleri yoluyla veya işçiyi toz kaynağından izole etmek suretiyle yönetilebilir. Çalışma prosedürleri, çalışma uygulamaları ve işçi eğitimi gibi idari kontroller, mühendislik kontrollerini tamamlamak için yaygın olarak uygulanmaktadır.

Uygun mühendislik ve idari kontroller kuruluncaya veya arzu edilen maruz kalma azaltma düzeyine erişmediklerinde ve bakım, onarım ve diğer olağandışı çalışma koşullarında kişisel koruyucu ekipman gerekli olabilir.

Herhangi bir proses bileşeninde olduğu gibi, seçilen toz kontrol cihazlarının kurulumu, uygun olsa bile, etkili performansın devamlılığını garanti etmez. Sıklıkla büyük sermaye harcamalarını temsil eden kurulu toz kontrol sistemlerinin performansı periyodik olarak değerlendirilmeli, muhafaza edilmeli ve performansı en yükseğe çıkarmak için gerektiğinde değiştirilmelidir. Örneğin, çalışanların sağlığını korumak için kurulan toz kontrol sistemlerinin etkinliği, söz konusu maddeler için mesleki maruz kalma sınırıyla karşılaştırmak için kişisel hava örnekleri toplayarak gösterilebilir.

Farklı maden işleme ekipmanları farklı miktarlarda toz emisyonu üretir. Genel mineral işleme ekipmanı için göreceli toz emisyon oranı oranları (birincil kırıcı emisyon oranının taban çizgisi olarak ayarlanması) Tablo 1’de sunulmaktadır. Bu sıralama, ezilmiş taş işlemleri için EPA tahmini parçacık emisyonlarına dayanmaktadır ve sadece çeşitli toz kaynaklarının göreli büyüklüğünü göstermek için sunulmuştur. Beklenildiği gibi, emisyonların, işlenen materyalin boyutu düştükçe arttığı görülüyor.

Tablo 1. Kırma ve eleme ekipmanının göreceli emisyon oranı oranları

| Ekipmanlar |

Göreceli Emisyon Oranı Oranı |

| Birincil kırıcı |

1 |

| İkincil kırıcı |

(Veri yok, tersiyer kırıcı oranı bir üst sınır olacaktır) |

| Tersiyerli kırıcılar |

51 |

| Tersiyer kırma değirmeni |

2 |

| Elek (kuru) |

214 |

|

Elek (ıslak) |

12 |

TOZ ÖNLEME VE SOLUNUM UYGULAMALARI

Islak Kontrol Yöntemleri

Islak toz kontrol sistemleri çok etkili olup kurulum ve çalıştırma masrafları daha düşüktür, ancak mineral özelliklerine, müteakip işleme adımlarına veya müşteri spesifikasyonlarına göre uygulanabilir olmayabilir. Ayrıca, operasyonlar kuzey iklimlerde olduğunda, donma koruması gereklidir ve buz biriktirme, işçiler için ek güvenlik tehlikeleri yaratabilir.

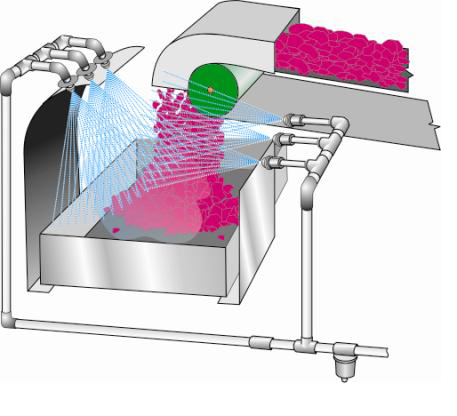

Daha ayrıntılı olarak Islak Püskürtme Sistemleri’nde tartışıldığı gibi, tozu kontrol etmek için su kullanılması, önleme uygulamaları ve bastırma uygulamaları olarak sınıflandırılabilir. Önleme, tozun havaya girmesini önlemek için suyun uygulanmasıdır. Baskı, daha önce havada olan toz parçacıklarının ıslatılması için suyun kullanılmasıdır, toz kütlelerini arttırır ve daha hızlı tozun yerleşmesini sağlar.

Genel olarak, önleme baskılanmadan daha etkilidir. Bununla birlikte, ıslanan materyal ezme işlemlerinde olduğu gibi daha da boyut redüksiyonuna tabi tutulduğunda etkili önleme, ebat azaltma işlemi ile maruz bırakılan malzemenin kuru ve daha geniş yüzey alanına ek su uygulanmasını gerektirir. Bu, bir komplikasyon oluşturabilir, çünkü önlemeyi arttırmak için ilave su uygulaması, malzemenin çok ıslak hale gelmesine, verimli işleme, müteakip işleme işlemleri veya ürün özelliklerine müdahale etmesine neden olabilir. Sonuç olarak, ıslak toz kontrolü ve proses verimliliği arasındaki bazı takaslar kaçınılmazdır. Bu dengeleme, kabul edilebilir koşulların sağlanması için diğer kontrol yaklaşımlarının kullanılmasını gerektirebilir.

Solunabilir havadaki tozun, genellikle toz bulutuna yönlendirilen spreyler yoluyla su kullanarak bastırılması, her zaman yüksek derecede etkin değildir. Solunabilir parçacıkların etkili bir şekilde bastırılması için yeterince küçük su damlacıkları üretmek için püskürtme uçlarını hidrolik olarak atomize etmek zordur. Uygun boyutlu su damlacıkları hava atomize edici nozullarla üretilebilir, ancak bu yöntem suyun atomize edilmesi için bir basınçlı hava kaynağı gerektirir ve çok küçük meme delikleri tıkanmaya tabidir, bu da bakım dikkatinin artmasını gerektirir. Ek olarak, hava / atom karışımı püskürtme, serbest bırakılan hava / su karışımının hacmine bağlı olarak tipik olarak çevrenin içine toz yayılmasını önlemek için kapalı bir alan gerektirir. Bütün bu faktörler işletme maliyetlerini arttırır.

Kuru Toz Kontrol Yöntemleri

Talımayla oluşan tozların kontrolü ve minerallerin işlenmesi, tozlu havanın tutulması, dışarı atılması ve temizlenmesi yoluyla sağlanabilir. Kuru kontrol olarak adlandırılan bu yaklaşım, ıslak kontrol yöntemlerine göre kurulum ve çalıştırmada daha pahalıya mal olabilir, ancak çok etkilidir. Buna ek olarak, kuru toz kontrolü, ürün trona veya killi malzemeler gibi su eklenmesinden olumsuz etkilenirse gerekebilir.

Kuru toz kontrolü, tozlu havanın kontrol edilen alandan işçiler tarafından işgal edilen bölgelere girmesini engelleyecek koşullar yaratmalıdır. Bu kontrol, kontrol edilen alanın dışına göre kontrol edilen alanda negatif bir hava basıncı yaratmak için egzoz havalandırması kullanarak gerçekleştirilir. Tozu Kontrol altına almak için gerekli havalandırma miktarı aşağıdakilerden etkilenir:

- kontrollü alanın muhafaza derecesi, muhafaza içine açılmamış deliklerin alanı arttıkça artan egzoz hacmi;

- Hareketli malzeme içerisine giren hava, hareket eden malzeme ve teçhizatın yol açtığı hava akımı ve bir muhafaza içine veya dışına akan malzeme ile yer değiştiren hava da dahil olmak üzere madenlerin hareketi ve işlenmesiyle oluşturulan hava akımı;

- kontrollü alanın iç ve dış arasındaki basınç farakını yenebilecek ortam rüzgar hızı ve yönünün etkisi.