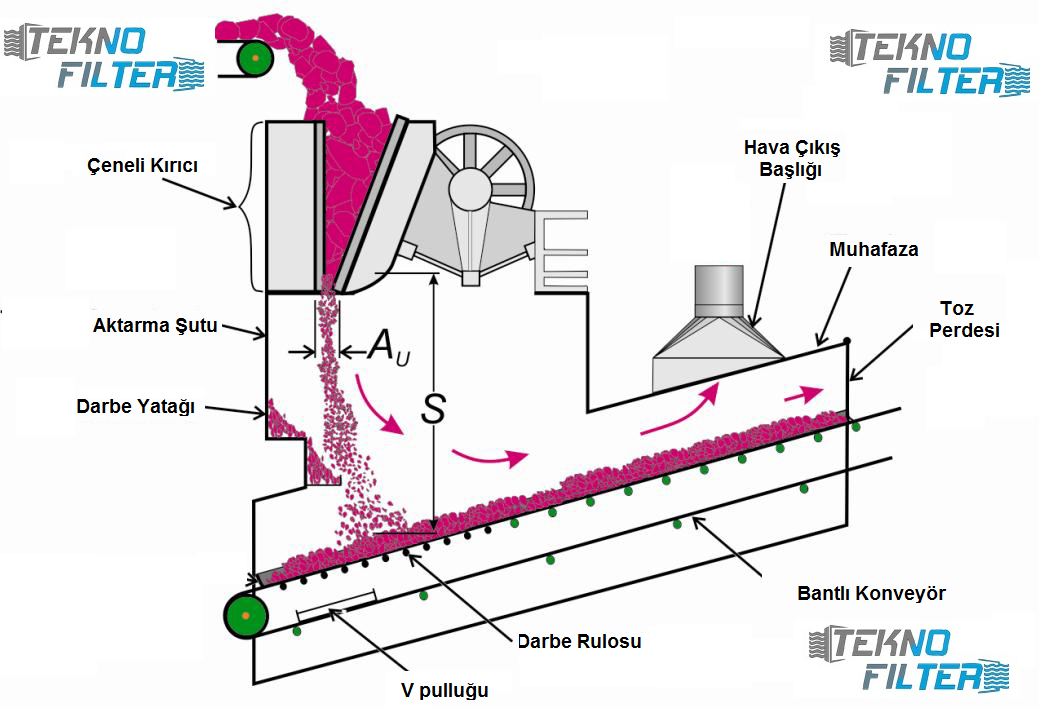

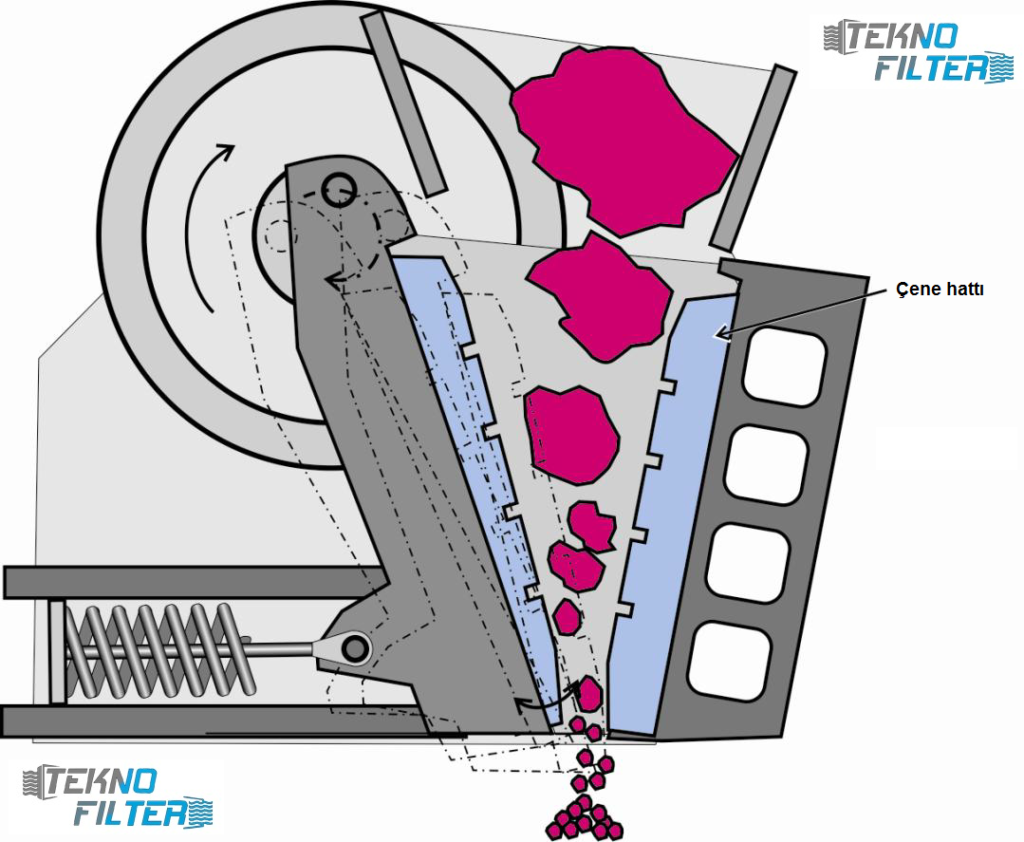

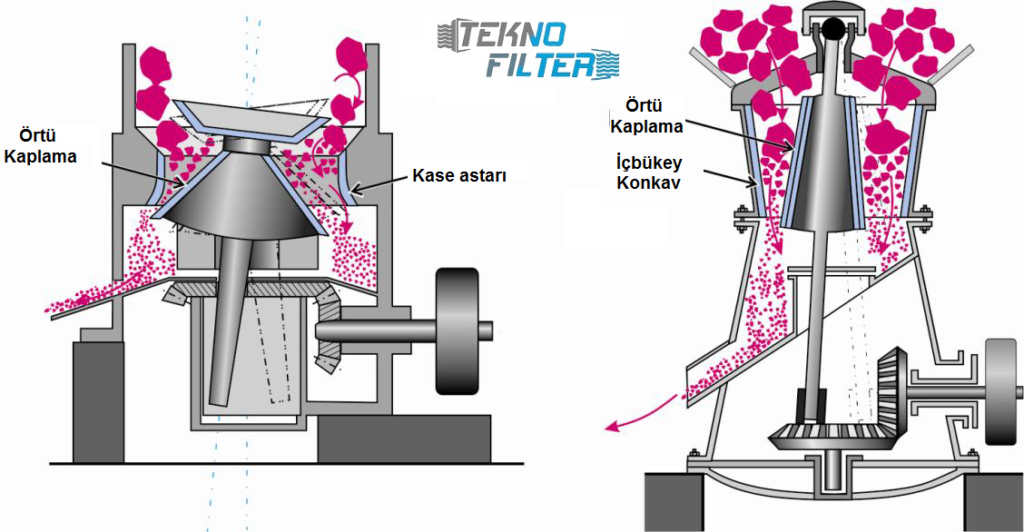

Boyut azaltma işlemleri her zaman bir kırma devresi içerecektir ve çoğu zaman da farklı türlerde çoklu kırıcılar olacaktır. Kırıcıların seçimi öncelikle malzeme boyutunu azaltma ve iş hacmi gereksinimlerine dayanır. İkincil seçim hususları, materyallerin kompozisyonu, sertliği ve abrasivitesini ve toz kontrolü içerir. En yaygın primer kırıcı tipi, besleme malzemesini sabit ve hareketli bir plaka veya çene arasında sıkıştırarak çalışan çeneli kırıcıdır (Şekil 1). Koni (Şekil 2 solda) veya devirli (Şekil 2 sağda) kırıcılar birincil veya ikincil kırıcılar olarak kullanılabilir ve ayrıca sıkıştırma yoluyla da kullanılabilir.

Şekil 1. Sabit ve hareketli çeneler arasında malzeme ezilerek gösteren bir çeneli kırıcının illüstrasyonu.

Şekil 2. Sıkıştırıcı kırıcı örnekleri. Koninin manto ve kase astar arasında ezilen malzemeyi gösteren bir koni öğütücünün sol resim. Dönme kafası ve çerçeve içbükey arasında malzeme ezilerek dönen bir kırıcı resmi.

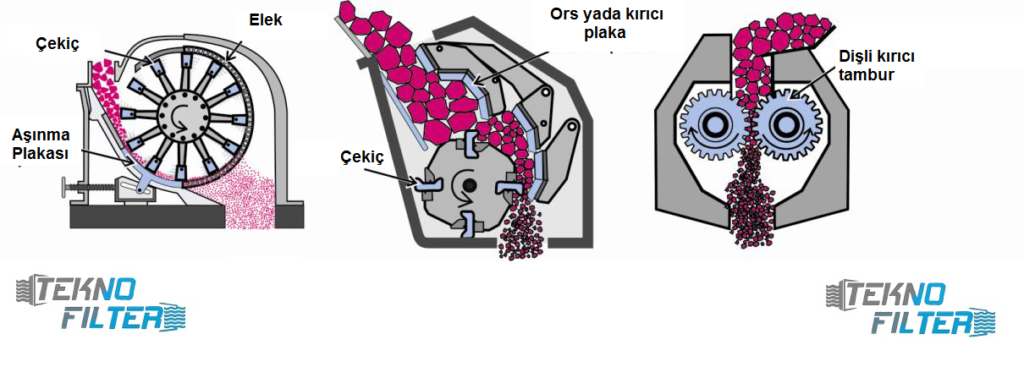

Çekiçli kırıcı (Şekil 3 sol), darbeli kırıcılar (Şekil 3 orta) ve rulo eziciler (Şekil 3 sağ) öncelikle çarpma ile işlemektedir. Sıkıştırma ve çarpma arasındaki fark, kırma kuvvetinin öğütücüden malzemeye iletildiği hızdır. Sıkıştırma impaksiyondan daha yavaş bir enerji transferini içerir sıkıştırıcı kırıcılar, darbeli kırıcılardan biraz daha az toz üretir.

Şekil 3. Darbeli kırıcı örnekleri. Dönen çekiçler ve sabit taşlama plakası arasında ezilmiş bir malzeme gösteren sola dönük hammermill tipi bir kemer. Merkez çarpma kırıcıda döndürmeli çekiçler ve sabit örs plakaları arasında ezilmiş malzeme örneği. Bir rulo ezici boyut azaltma eyleminin sağ gösterimi.

Kırıcılardaki toz kontrolü, suyun uygulanması, toz kaynağının egzoz havalandırması olsun olmasın muhafaza edilmesi yoluyla veya ıslak ve kuru yöntemlerin bir kombinasyonu ile gerçekleştirilebilir. Genel olarak, ezicinin üst kısmı (besleme tarafı) mümkün olduğunca tamamen kapatılmalıdır. Muhafazalar, çalışma ortamı ve iklim koşullarına uygun, fiziksel olarak sağlam materyalden yapılmalıdır.

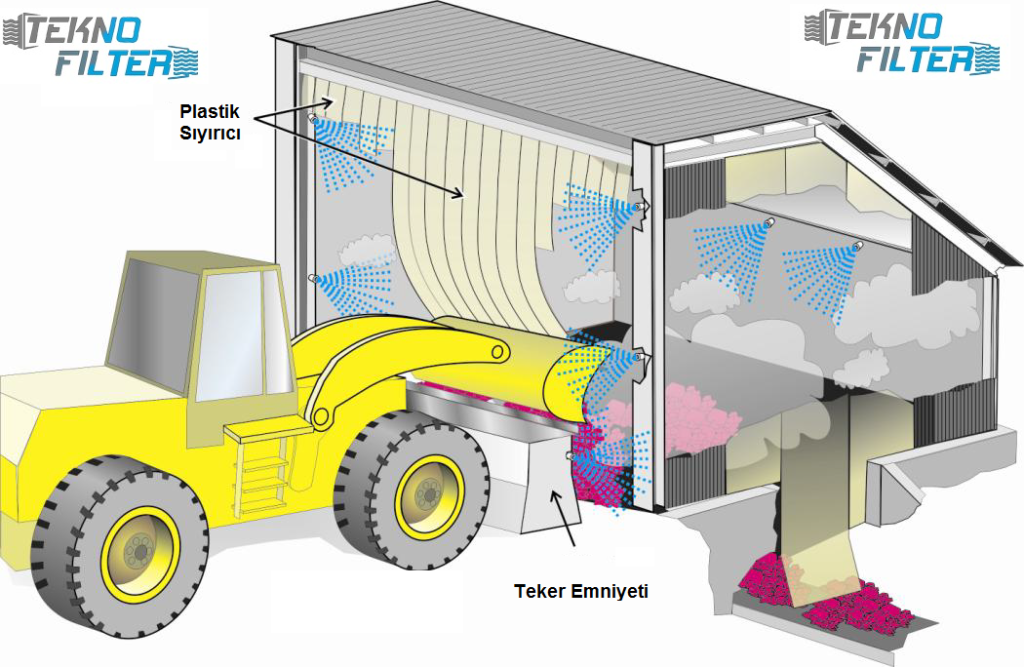

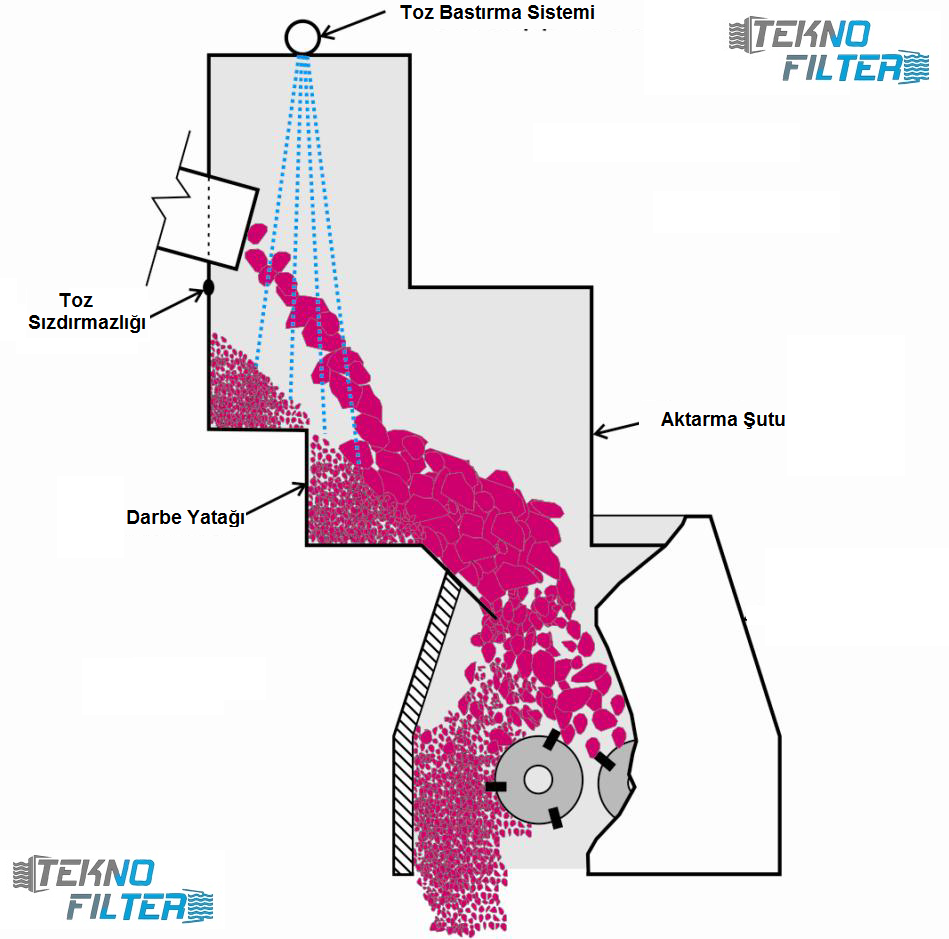

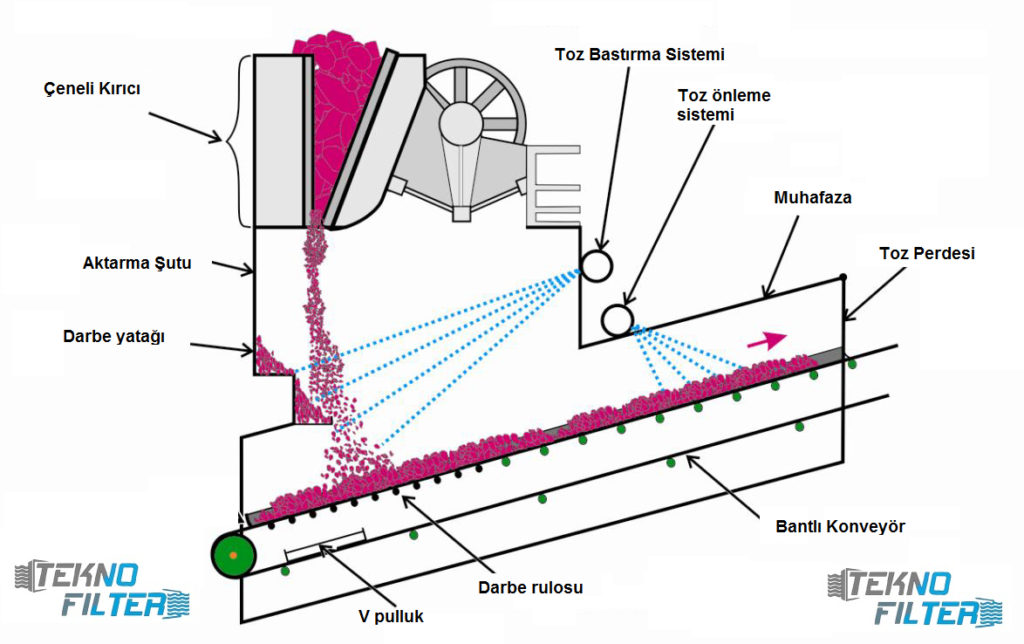

Şekil 4, bir kırıcı döküm yükleme operasyonunda yaş toz kontrol sistemini göstermektedir. Muhafazanın ön açık alanı, asılı perdeleri takarak ve zemin seviyesinde yüksek bir kaldırım veya kepçe takarak azaltılabilir. Kaynakları korumak için, operatörler, su sprey sistemini etkinleştirmek için zamanlı bir varlığı algılayan kontrolu tesis etmeyi düşünmelidirler.

Daha önce ıslak Püskürtme Sistemlerinde tanımlandığımız gibi, toz önleme için kullanılan su spreyleri tipik olarak katı sprey kalıpları veya tam koni sprey kalıpları kullanır. Toz bastırma işlemi için kullanılan spreyler genellikle içi boş koni sprey kalıplarından kullanır. İyi kapsama alanı sağlamak için spreyler hafifçe üst üste gelmelidir.

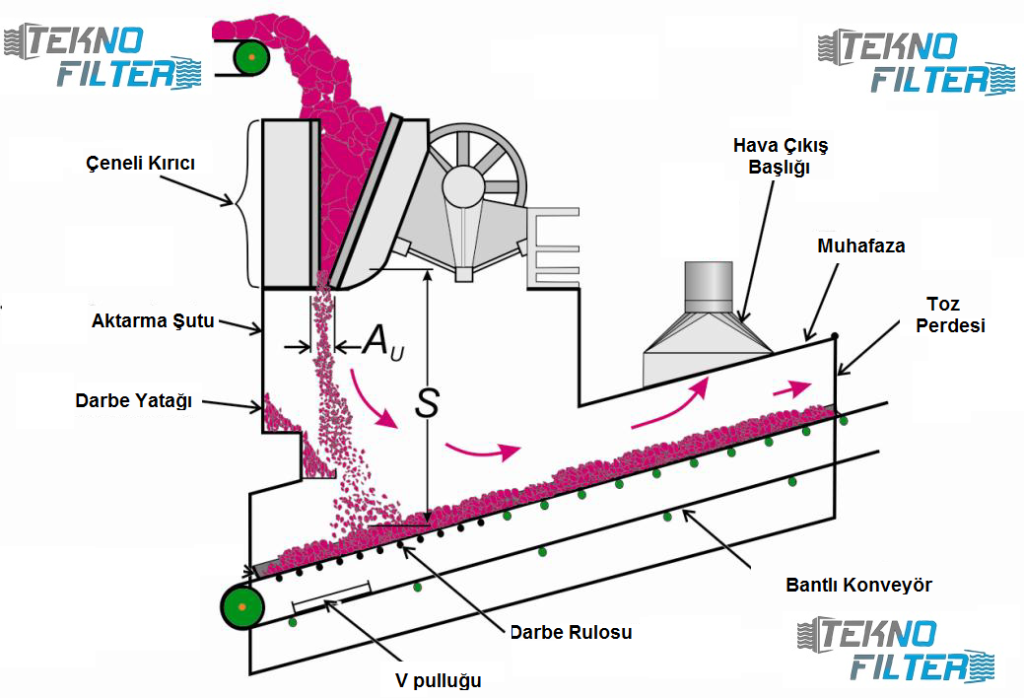

Şekil 4. Kırıcı dökme yük operasyonunda kısmi muhafaza içeren ıslak toz kontrol yaklaşımının gösterimi. Su spreylerini belirten mavi “fan desenleri”.

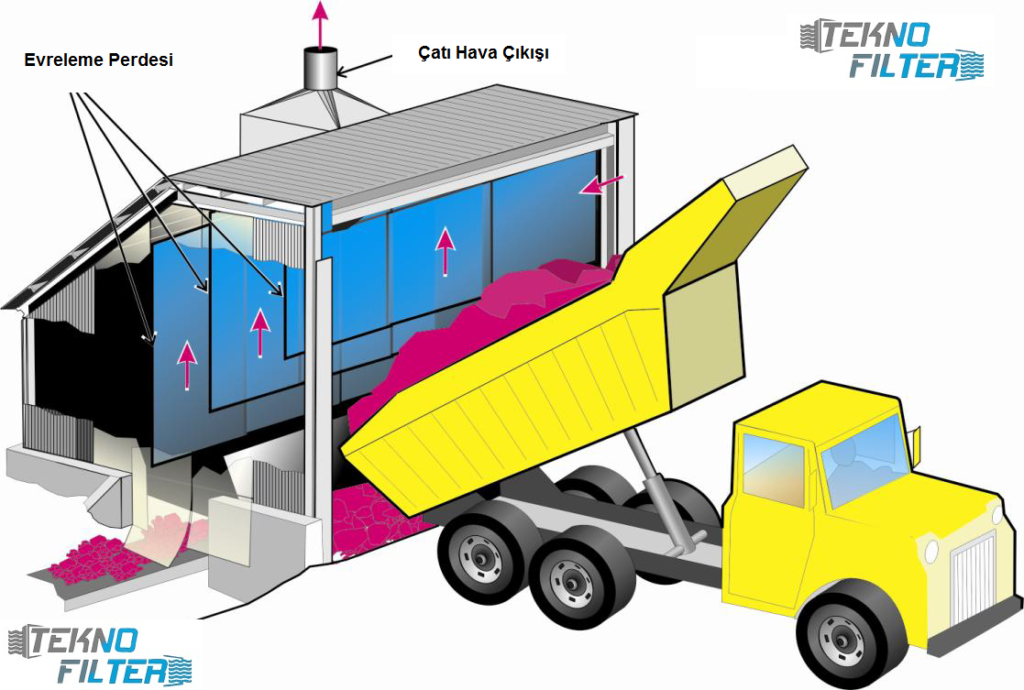

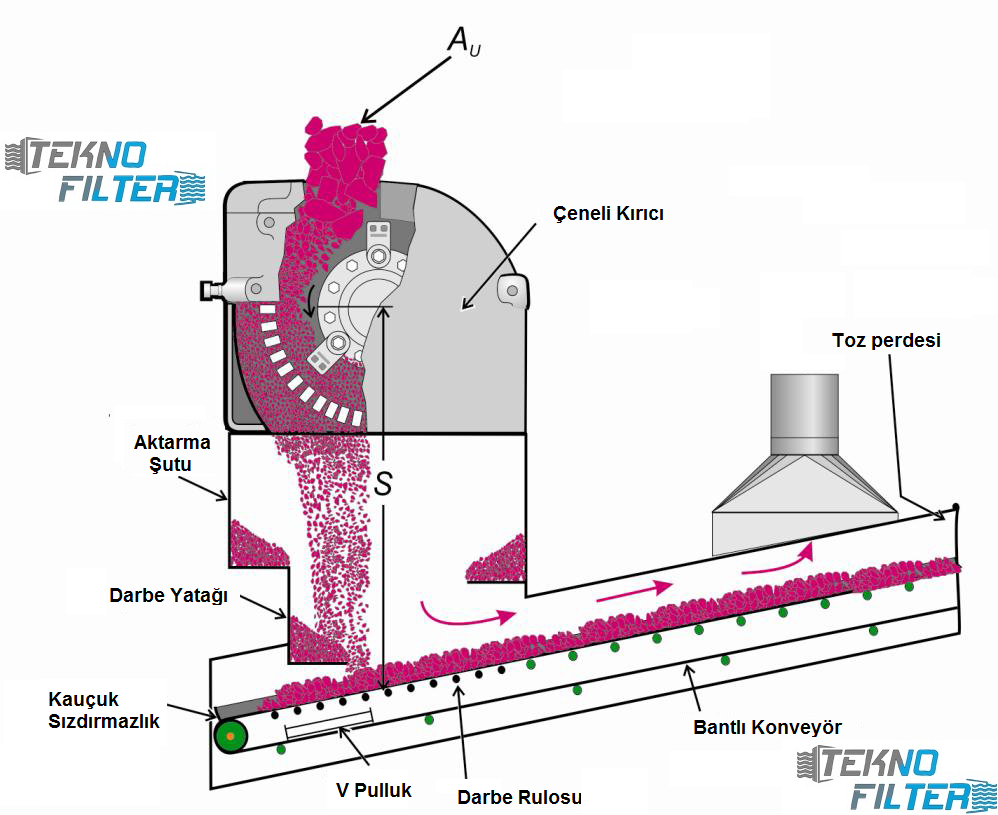

Şekil 5’de, bir öğütücü boşaltma işlemi sırasında lokal egzoz havalandırma toz kontrol sistemi gösterilmektedir.

Şekil 5. Kırıcı dökme yük operasyonunda kısmi bir muhafaza ile kuru (egzoz) toz kontrol sisteminin gösterimi

Boşaltma işlemi sürekli değilse operatörler, boşaltma işlemi gerçekleştikçe egzoz sistemi fanını ve su spreylerini etkinleştirmek için zamanlı bir varlığı algılayan kontrol kullanmayı düşünmelidirler.

Toz kontrolü için bir lokal egzoz havalandırma sistemi seçildiğinde, muhafaza içine bakım ve temizleme delikleri tasarlanmalı ve sıkı geçmeli kapaklarla donatılmalıdır. Düzgün yerleştirilmiş ve boyutlandırılmış bakım erişim açıklıkları, çalışanların kasayı değiştirmeden görevlerini yerine getirmelerine olanak tanır. Bu, istenmeyen deliklerden toz kaçışını azaltacaktır.

Kasadaki tüm açıklıklarda dakikada 200 feet’lik (fpm) minimum bir hava yakalama hızı önerilir. Besleme veya boşaltma kemeri açıklıklarının toz kontrol muhafazalarına girdiği yerlerde, proses materyalinin volumetrik akışını ve kemer kaynaklı hava hareketini hesaba katmak için kemer hızını, dakikada 200 fpm tasarım hızına eklemek gerekir.

Şekil 6. Bir konveyör deşarjının bir kırıcı besleme haznesine aktarım noktasında kuru (egzoz) bir toz kontrol sisteminin gösterimi.

Şekil 7. Besleme oluğundaki kuru (egzoz) toz kontrol sisteminin, bir kırıcıyı besleyen bir aktarma kanalına gösterilmesi.

Şekil 8. Bantlı bir konveyöre bir çeneli kırıcının boşaltılmasında kuru (egzoz) bir toz kontrol sisteminin gösterimi.

Şekil 9. Bantlı bir konveyöre huni değirmeni kırıcısının boşaltılmasındaki kuru (egzoz) toz kontrol sisteminin gösterimi.

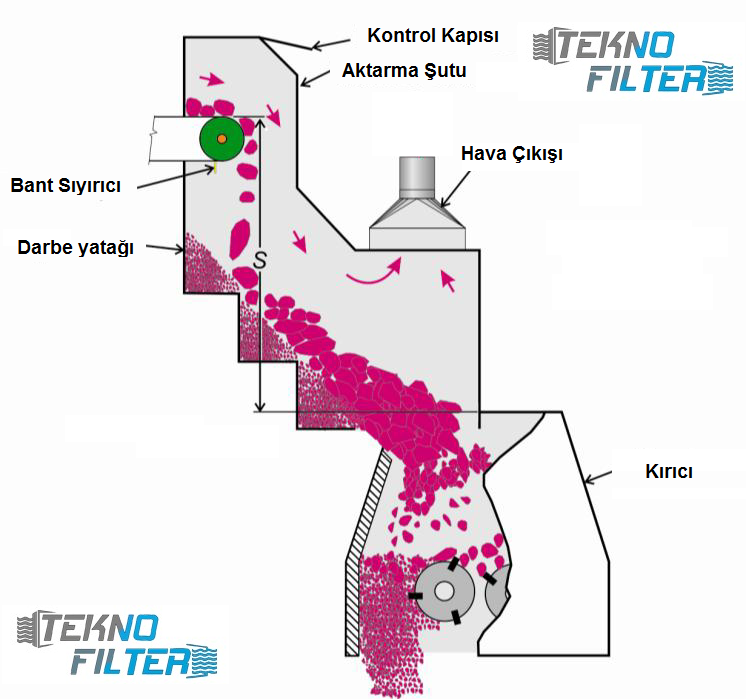

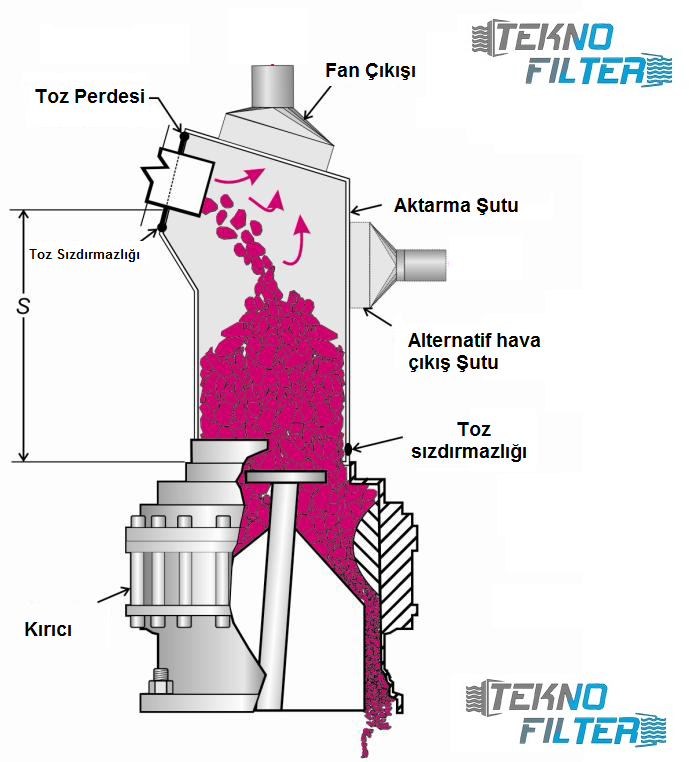

Şekil 10 ve 11’de gösterilen ezme işlemleri için ıslak toz kontrol yöntemleri, ezme öncesi, ezilmeden önce veya her ikisinde de proses malzemesinin ıslatılmasını içerir. Bu temel olarak ezme işlemini iki aktarma noktası, besleme tarafı ve deşarj tarafı olarak ele alır. Kırma, daha az boyutlu malzeme oluşturur, bu da kuru yüzey alanını artırır. Bu nedenle, toz kontrolü için ezmeden önce ıslanan malzemeler muhtemelen, ilave kuru yüzey alanına hitap etmek için tekrar ıslatılacaktır.

Su uygulaması ile toz kontrolünün seçildiği yerlerde, katı sprey memeleri veya tam koni sprey memeleri boş koni memelerinden daha büyük damla boyutları ürettiğini hatırlayın. Toz bulutunun tüm alanını kaplayacak şekilde düzenlenmiş püskürtme kalıpları ile toz bastırma (hava tozunun azaltılması) arzu edildiğinde boşluk koni nozulları kullanılmalıdır. Bir atık bunkeri veya hazne gibi statik bir uygulamada havada tozun önlenmesi istendiğinde, tam koni püskürtücüsü, ıslanacak malzemenin tüm yüzeyiyle çakışan püskürtme modelleri ile birlikte kullanılmalıdır. Bir konveyör gibi hareketli bir uygulamada, fan sprey nozülleri, konveyör yolculuğuna dik ve pervane genişliğinin yaklaşık yüzde 30’uyla örtüşen püskürtme modelleri ile birlikte kullanılmalıdır. Islak yöntemler hakkında daha fazla bilgi ilgili makalemizi inceleyebilirsiniz.

Şekil 10. Kırma yükü operasyonunda bir transfer oluğu / darbe yatak muhafazası ile ıslak toz kontrol yaklaşımının gösterimi.

Şekil 11. Bir kırıcı deşarj / kemer yükleme işlemi üzerinde ıslak toz kontrol yaklaşımının gösterimi.

Kırıcıların mekanik hareketi hava hareketini oluşturabilir; Yani, çeneli kırıcılar körük tipi bir etkiye sahip olabilirler ve bu sınıflardaki kırıcıların hiçbiri yüksek hızlarda çalışmasa da, koni veya döner kırıcılar fanlar gibi işlev görebilirler. Bunun aksine, hammaddeler yüksek hız bileşenleri ile çalışırlar ve santrifüj fanları gibi hareket edebilirler. Bu tür kırıcılardan en fazla üretilen hava akışını tahmin etmek için bu yöntem tarif edilmiştir.

Bu sorunu herhangi bir kırıcı için değerlendirmek için daha genel bir yöntem, kırıcıyı açıp kapatarak toz kontrol muhafazasına sürekli açıklıklardaki akış hızını ölçmektir. Kırma aleti çalışırken giriş hızı tatmin edici değilse, egzoz hacmini artırmak veya muhafazanın içine bölmeler yerleştirmek gerekecektir.

Kırıcılardan Toza Maruz Kalmayı En aza İndirmek İçin Toz Kontrolü Uygulamalar

- Aşağıdaki uygulamalar operatörün maruz kaldığı toz riskini azaltmak için kullanılabilir. Kelepçeler ve diğer tutturucular gibi kapatma / kilitleme aygıtlarını koruyun. Bağlayıcılar yalnızca kullanıldıklarında etkindir.

- İşlemle uyumlu olduğunda, alanları periyodik olarak yıkayın. Periyodik yıkama, toz oluşumu ile kuru bir temizleme problemi gerektiren materyali önler.

- Operatör kabinleri, ön uç yükleyiciler veya diğer mobil ekipmanlarda makyaj havası ve devridaim hava toz filtresi sistemleri bulundurun. Yalnızca doğru filtrelerin kullanıldığından emin olun ve sistemleri üreticinin belirtimlerine uygun şekilde koruyun.

- Toz tutucu, değirmen, hava sınıflandırıcı, elek ve kırıcıda çalışırken onaylanmış solunum koruması ekipmanlarını kullanın.

- Mümkünse, algılama aygıtlarını ve / veya video kameraları kullanarak ezme işlemini otomatikleştirin. Bu operatörü kırma alanından kaldırır ve toz maruziyeti olasılığını azaltır.

- Kırıcı çalıştırma sürekli olarak denetlenmelidir, operatör için pozitif basınçlı, filtrelenmiş bir hava kaynağı olan kapalı bir kabin sağlanmalıdır.