Torba doldurma işlemi tek istasyonlu elle torbalama ünitesinden tam otomatik çoklu istasyonlu makineye kadar çeşitlilik gösterebilir. Bu yazımızda 5 ila 50 kg torba torbanın doldurulması sırasında solunabilir tozları azaltmak için çeşitli kontrol tekniklerine değinmektedir.

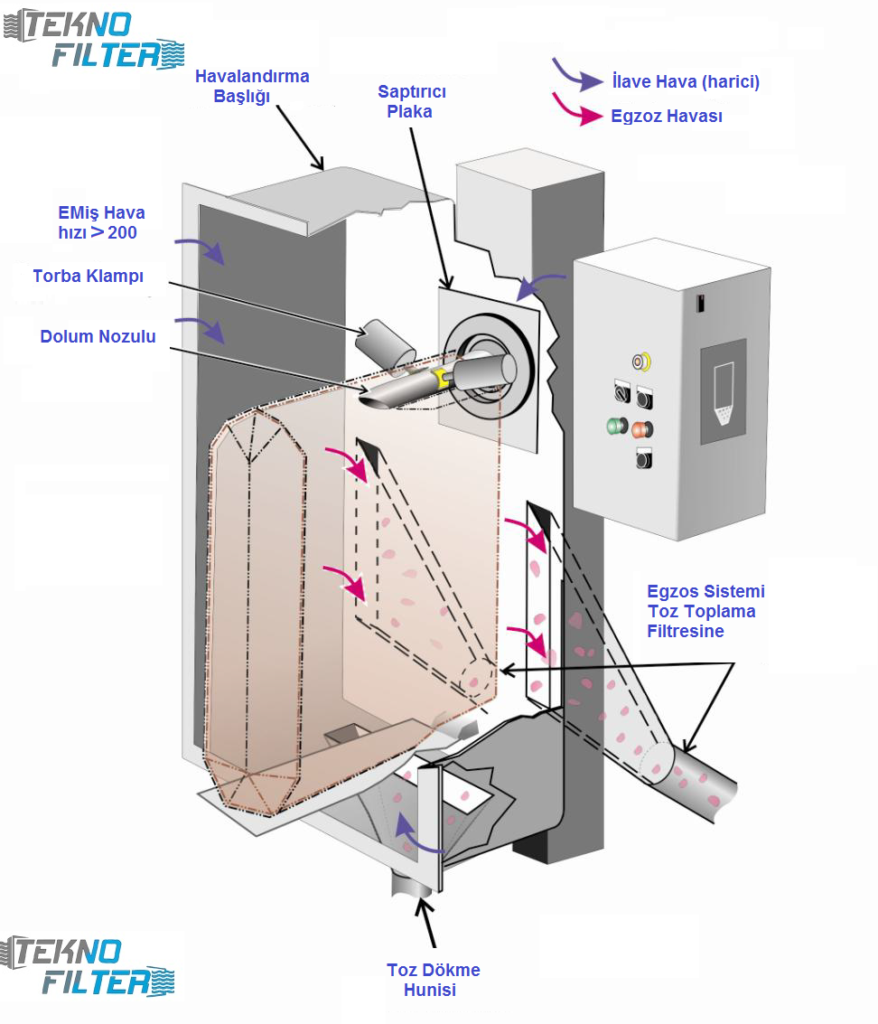

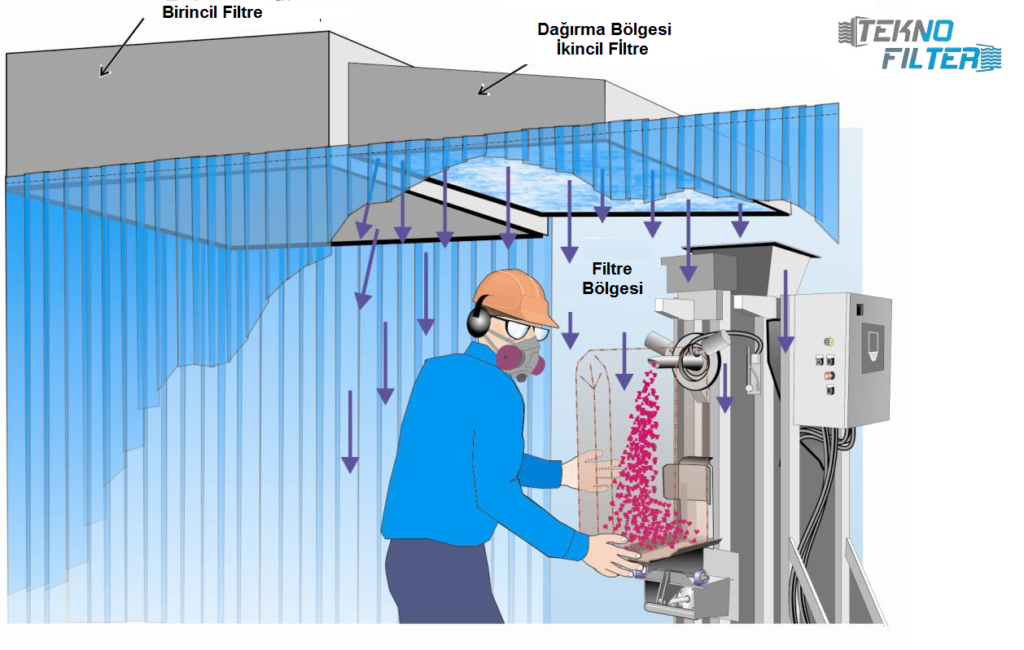

Torba doldurma makinelerinden üretilen tozu yakalamak için geliştirilen en eski tekniklerden biri, torba dolum işlemi sırasında oluşan ve serbest bırakılan tozun yakalanması için torbayı çevreleyen çok basit bir egzoz kapağıdır. Dolum makinesi çoklu torba doldurma birimi ise, her doldurma ağzının etrafına ayrı bir egzoz başlığı yerleştirilir. Egzoz davlumbazı normal olarak sac metalden imal edilmiştir ve çoğu valf tipi torba dolum makinasına uyacak şekilde uyarlanabilir (Şekil 1).

Kurulum ve bakım süresini en aza indirgemek için davlumbaz, normalde daha kolay monte edilmek ve birlikte cıvatalı olmasını sağlamak için çeyrek parçalı bölümler halinde yapılır. Davlumbaz tozun kaymasına ve normalde torba dolum istasyonunun altında bulunan bir hazneye düşmesine izin vermek için eğimli olmalıdır. Egzoz kapağının aynı zamanda, torbanın kelepçesini, doldurma ağzını veya sıkıştırabilen borunun kaputun arkasından girmesini sağlayacak şekilde tasarlanması gerekir.

Yenileme sistemlerine bir egzoz kapağının yerleştirilmesini sağlamak için, bazen yeniden yerleştirilmesi gereken bir öğe, başlığın dışına kolayca taşınabilen başlat / durdur düğmesidir. Amaç, filtrenin doldurma işlemi sırasında üretilen solunabilir tozun (darbe ve “horoz kuyruğu”) yakalaması, büyük boyutlu ve ağır ürünün hazneye düşmesine ve geri dönüştürülmesine / yeniden kullanılmasına izin vermesidir. Her egzoz başlığı, çuval doldurma ve torba çıkarma sırasında oluşan ve serbest bırakılan tozu yakalamak için bir toz toplama jet pulse filtre sistemine bağlanmalıdır. Davlumbazın egzoz hacmi gereksinimi, filtre gövdesinin içine dakikada 200 fit (fpm) hava hızının toz tutma / saklama için yeterli olduğunu gösteren testlerle açık hava filtresinin bir fonksiyonudur. Tipik bir jet pulse filtre boyutu, dakikada 800 fit kübik feet (cfm) bir egzoz hacmi gerektiren 24 ft açık yüz alanının aralığı içindedir. Egzoz havalandırma davlumbazlarının, tesisee toz sızıntısını azaltmada yüzde 90 ila yüzde yüz etkili olduğu gösterilmiştir.

Şekil 1. Her bir dolum ağzından uzaktaki solunabilir tozları yakalamak ve tahliye etmek için egzoz kapağı.

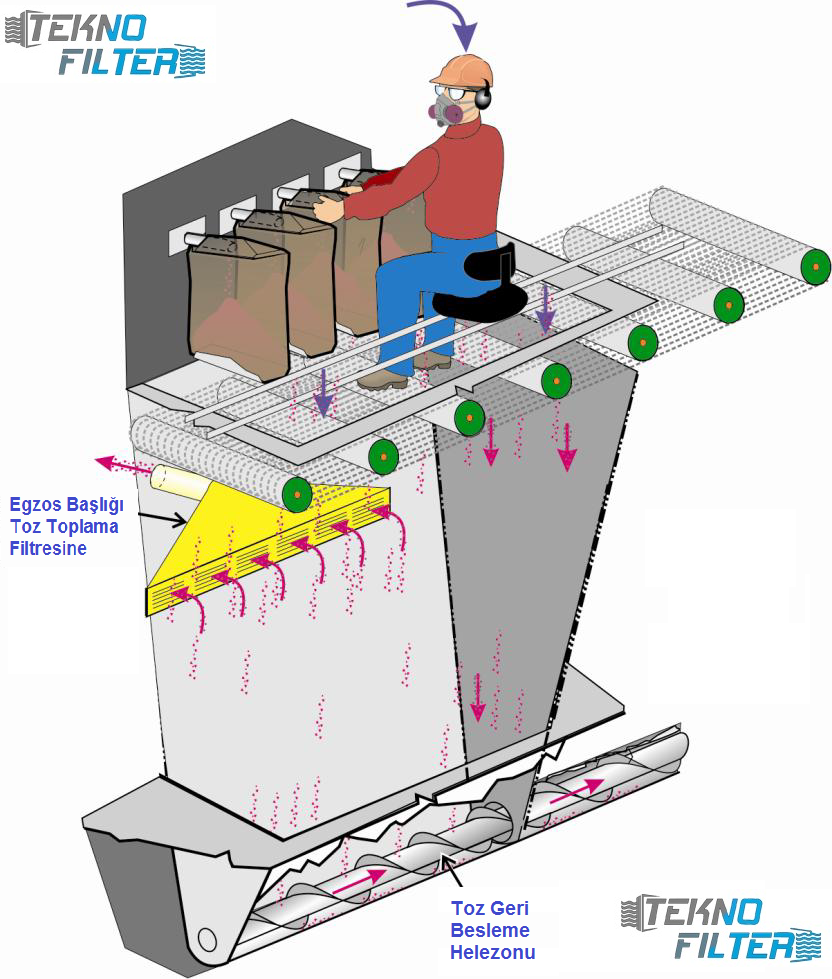

Her bir torba yükleme ünitesinin etrafına bir egzoz kapağı yerleştiren yukarıdaki tekniklere benzer şekilde, torba yükleme alanı ya da istasyonun tamamından kaybedilen tüm toz ve ürünün geri kazanılması ve geri dönüştürülmesi için bir doldurma istasyonunun tamamına bir huni yerleştirilebilir. Bu, özellikle üç ve dört doldurma ağızlığı torba yükleme sistemlerinde yararlıdır. Bu durumlarda, toz toplama sistemlerini tek bir hazne tasarımına dahil etmek, kanalları her bir doldurma ağzının çevresindeki tek tek davlumbazlara bağlamaya çalışmaktan daha kolaydır ve maddi açıdan daha avantajlıdır.

Şekil 2, tek hazneli toz toplama sistem için tipik bir tasarım göstermektedir. Kritik bir tasarım öğesi, hazne sistemindeki egzoz sistemi çıkarma noktalarını yüksek ve gerçek torba yükleme alanına yakın bir yerde konumlandırmaktır. Egzoz sisteminde yakalanmayan ağır toz ve ürün, haznenin tabanına düşer ve bir vidalı konveyör kullanarak ürün hattına geri dönüştürülür.

Şekil 2. Torba yükleme işlemi sırasında oluşan tozu yakalamak için entegre toz toplama sistemi bulunan torba yükleme istasyonunun altındaki egzoz hunisi.

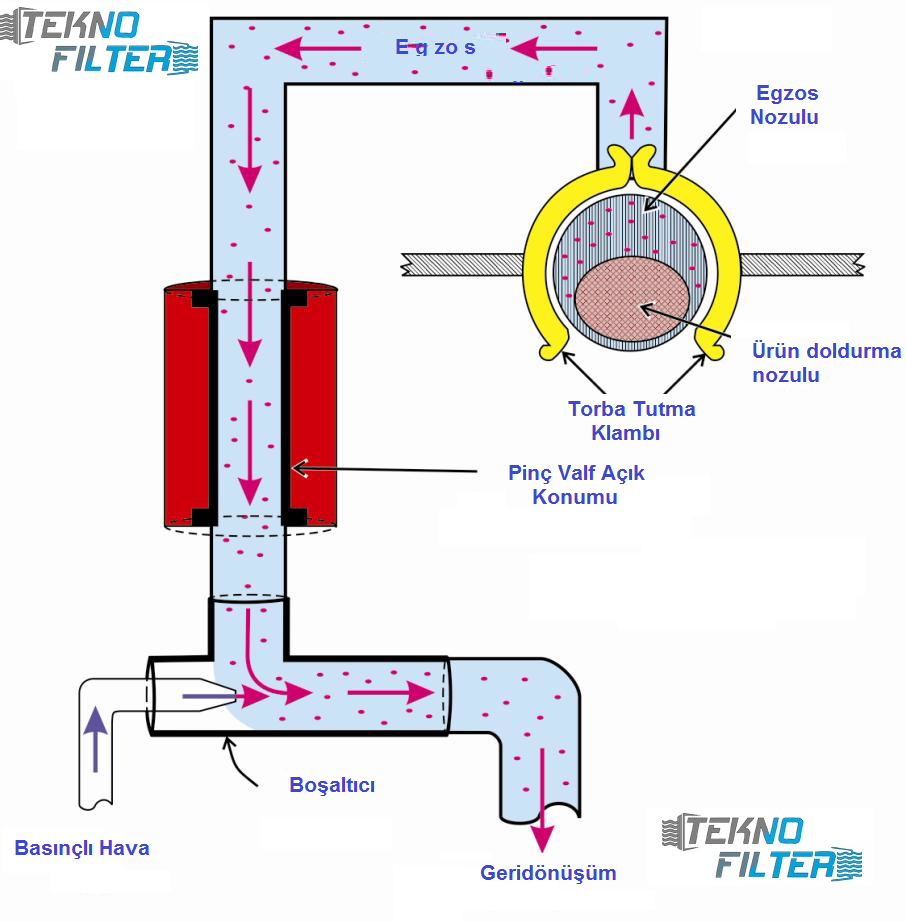

Çift Kat Nozullu Çuvallama Sistemi

El ile torbalama için birincil toz kaynakları, ürün geri tepmesi, ürün “horoz kuyruğu” ve kirlenmiş torbalar olarak tanımlanmıştır. Çift nozul torbalama sistemi, bu büyük toz kaynaklarını azaltmak ve torba operatörünün maruz kalmasını azaltmak için tasarlanmıştır. Şekil 3 çift nozul torbalama sisteminin ana bileşenlerini göstermektedir. Bu sistem, ürün geri tepme miktarını ve “horoz kuyruğu” ürününü azaltmak için geliştirilmiş bir torba kelepçesi olan iki meme düzeneği kullanmaktadır.

Orijinal tasarımda, torbayı ürünle doldurmak için tek bir meme kullanılır. İki meme düzeneği ile, iç meme, torbayı doldurmak için kullanılır ve dış ağızlık, doldurulduktan sonra torbadaki fazla basıncı hafifletir. Dolum bittikten sonra torbanın basıncının azaltılması, fazladan havanın yaklaşık 50 cfm’de torbadan dışarı atılması için venturi prensibini (ilave egzoz havası giren basınçlı hava) kullanan bir edüktör yardımı ile gerçekleştirilir. Bu egzoz açıkken açılan bir sıkıştırma valfi tarafından kontrol edilir. Torba biraz aşırı doldurulur ve torba piston ile yerinde tutulur, daha sonra sıkma valfı açılır ve torbanın basıncını düşürmek için egzoz başlatılır. Birkaç saniye sonra torba kelepçesi açılır ve torba dolum istasyonundan düşer. Egzoz sistemi torba valf alanını temizleyerek torba düştüğünde de çalışmaya devam eder.

Şekil 3. Çift kat nozullu çuvallama sistemi tasarımı.

Bu çift ağızlı torbalama sisteminin bir diğer önemli bileşeni geliştirilmiş bir torba kelepçesidir. Orijinal torba kelepçesi ile doldurma ağzıyla yalnızca iki küçük temas noktası vardı. Geliştirilmiş torba kelepçesi, memenin yaklaşık% 60’ıyla (üstte ve yanlarda yoğunlaşmıştır) doğrudan temas yapar, böylece torba dolumu esnasında ürünün geri esnemesini azaltır. Torbanın doldurma sırasında patlamaması için kontrollü bir geri tepme miktarı gereklidir, ancak bu, torbanın dışına toz kirliliği miktarını en aza indirgemek için başlığın tabanında görülmelidir.

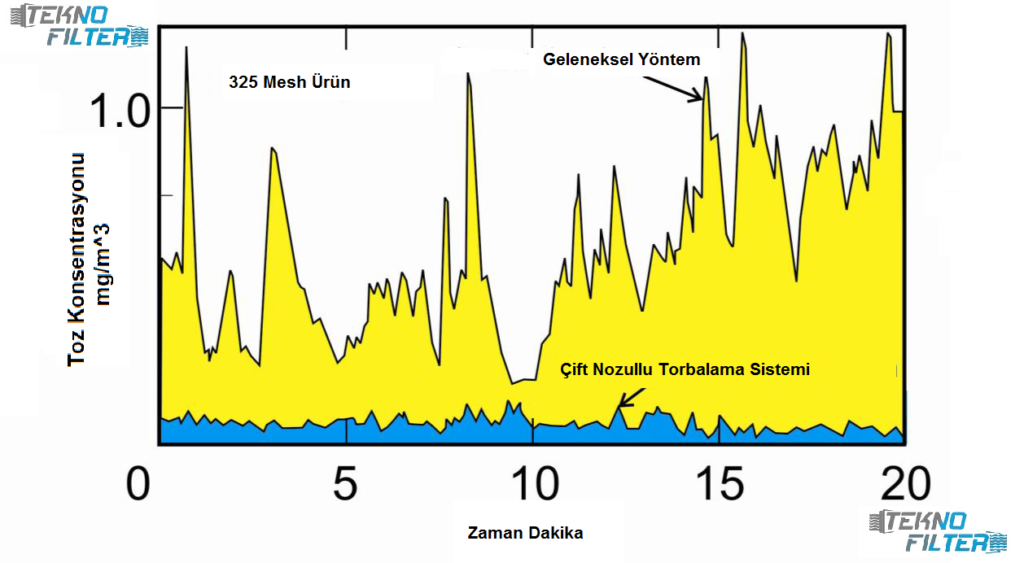

Çift nozullu torbalama sistemi torbalama ve paletleme görevlerini yerine getiren çalışanlara solunabilir toz seviyelerini düşürmede çok etkili olabili. Şekil 4, bir tesisteki bir çift ağızlı torbalama sisteminin kurulumundan önce ve sonra torba operatörünün solunabilir toz maruziyetinde yüzde 83’lük bir azalma olduğunu gösterir.

Dolum istasyonunun altındaki haznede yüzde 90’lık bir azalma da ölçüldü. Bu, torbalama işlemi sırasında ürünün geri tepmesini ve “horoz kuyruğu” ürününde önemli bir azalmayı temsil eder. Çift meme torbalama sistemi ayrıca torbaların dış kısmında daha az ürün ve toz oluşturdu ve torbalar bagajlı bir araca yüklenirken torbanın yığın tozunun yüzde 90 oranında azalmasına neden oldu.

Doldurma işleminin tamamlanmasından sonra torbaların basıncını azaltmak için gereken zamana bağlı olarak üretimde ufak bir düşüş olduğu için, çift püskürtmeli torbalama sistemi çoğunlukla üç ve dört dolum makinelerine sahip operasyonlar için önerilir. Sistem bir ve iki nozulu dolum makinelerinde kullanılabilir, ancak üretim hızındaki düşüş daha da önemlidir, çünkü torba operatörü bir torba döngüsünde beklemek yerine her bir torbanın basıncının düşmesini beklemek zorundadır.

Şekil 4. Torba operatörünün, çift kat nozul torbalama sistemi kullanan veya içermeyen toz maruziyeti.

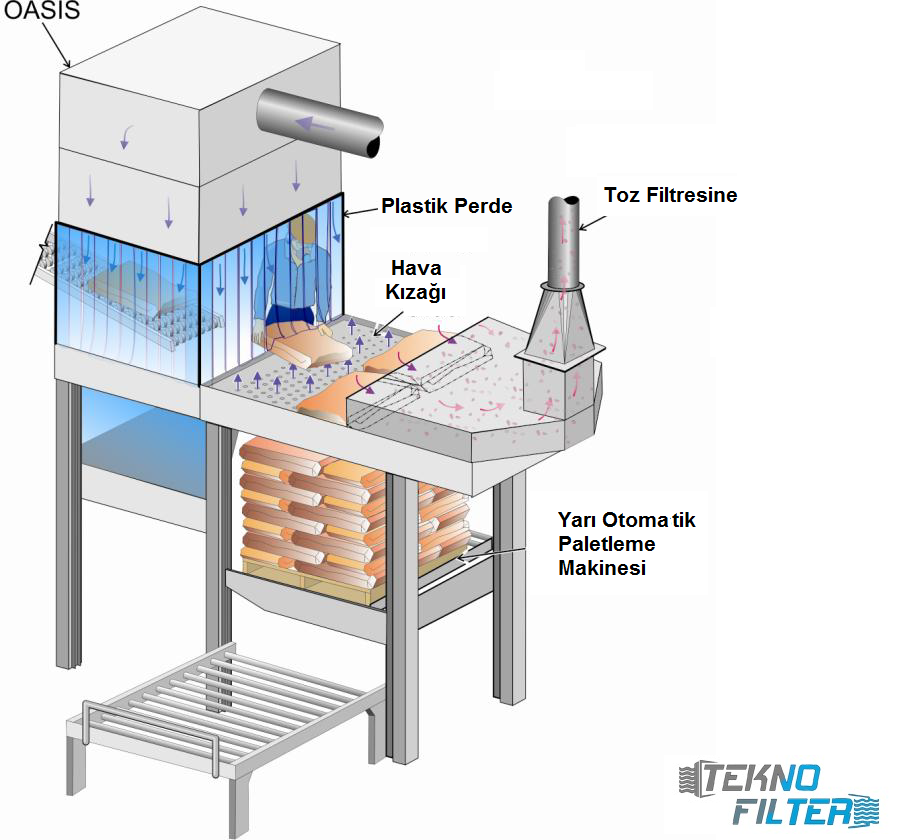

Hava kaynağı ada sistemi (OASIS), bir işçiye sabit torbalama veya paletleme ünitesinde temiz, filtrelenmiş bir hava ortamı sağlamak için kullanılabilir. OASIS’in en önemli avantajlarından biri, bir işçiye askıya alınması ve herhangi bir işleme ekipmanından bağımsız olarak çalışmasıdır. Şekil 5, bir torba operatörünün üzerinde bulunan bir OASIS’yi gösterir.

OASIS nispeten basit bir tasarım ve sistemdir. Tesis havası üniteye çekilir ve birincil filtreleme odasından geçer, normalde HEPA kalite filtreler kullanılır. Hava, birincil bölmeden çıktıktan sonra, sıcaklık kontrolü istenirse üniteye dahil edilebilen isteğe bağlı bir ısıtma veya soğutma alanı arasından geçmektedir. Daha sonra ünite çıkarken hava bir dağıtım manifoldu filtresi içinden akar. Bu, birincil filtreleme odasında bir sorun olması durumunda yedek filtreleme sağlarken, temiz filtrelenmiş hava akışını işçinin üzerine eşit bir şekilde dağıtır.

OASIS ile hedef, işçinin üzerine akan yaklaşık 375 fpm’lik ortalama bir hıza sahip olmaktır, bu normalde herhangi bir toz yüklü havanın temiz hava çekirdeğine girmesini önler. Bir OASIS sistemi ile önemli bir özellik, kendi kendini temizleyen birincil filtre tasarımını birleştirmektir. Filtrelerden toz keki çıkartmak için kullanılan kendi kendini temizleme teknikleri vardır. Örneğin, ters hava püskürtme darbe toplayıcı bu görevi yerine getirmek için çok yaygın ve etkili bir yöntemdir.

OASIS, işçilerin solunabilir toz maruziyetlerini düşürmede çok etkilidir. Bir torba operatörünün solunabilir toz maruziyeti, ünitenin çalıştırılmadığı zamanlara kıyasla OASIS kullanan iki farklı operasyonda yüzde 82 ve yüzde 98 oranında azaldı. Bu işlemlerin her ikisinde de, OASIS’in temiz filtrelenmiş havasındaki toz konsantrasyonu 0.04 mg / m’nin altında kaldı.

OASIS ayakta çalışan işçilerle birlikte kullanıldığında, cihazın kenarlarını şeffaf plastik sıyırma yerlerine yerleştirmek avantajlı olabilir. Bu, çalışanların temiz hava bölgesinin sınırını ve plastik sıyırma işleminin fiziksel bariyerinden çıktıktan sonra korunamamasını sağlar.

OASIS tarafından sağlanan ek bir fayda, tesis hava kalitesinin genel bir iyileştirmesidir. Bu, OASIS, tesis ortamından hava çekiyor, filtreliyor ve daha sonra bu temiz havayı bir işçinin üzerine üflemek için oluşur. İşçinin üzerine aktığında, o zaman tekrar genel tesis havasının bir parçası haline gelir.

Torba ve Bant Temizleme Cihazları

Torba ve bant temizleme aygıtı (B & BCD), torba yükleme istasyonundan istifleme / paletleme alanına doğru ilerledikçe torbalardan kaçan toz miktarını azaltmak için tasarlanmıştır. Bu cihaz, taşıma sürecinde ve çevresinde bulunan tüm işçilerin toz maruziyetini düşürmenin yanı sıra yükleme istasyonunda doldurulduktan sonra torbaların ilem gördüğü alanlardaki toz maruziyetini de azaltır.

Bu sistemler, ürünü 5-50 kg kağıt torbalara yükleyen herhangi bir mineral işleme işlemi için geçerlidir. Bu sistem dolum istasyonuna en yakın mevcut pozisyonda konveyörün üzerine yerleştirilmelidir.

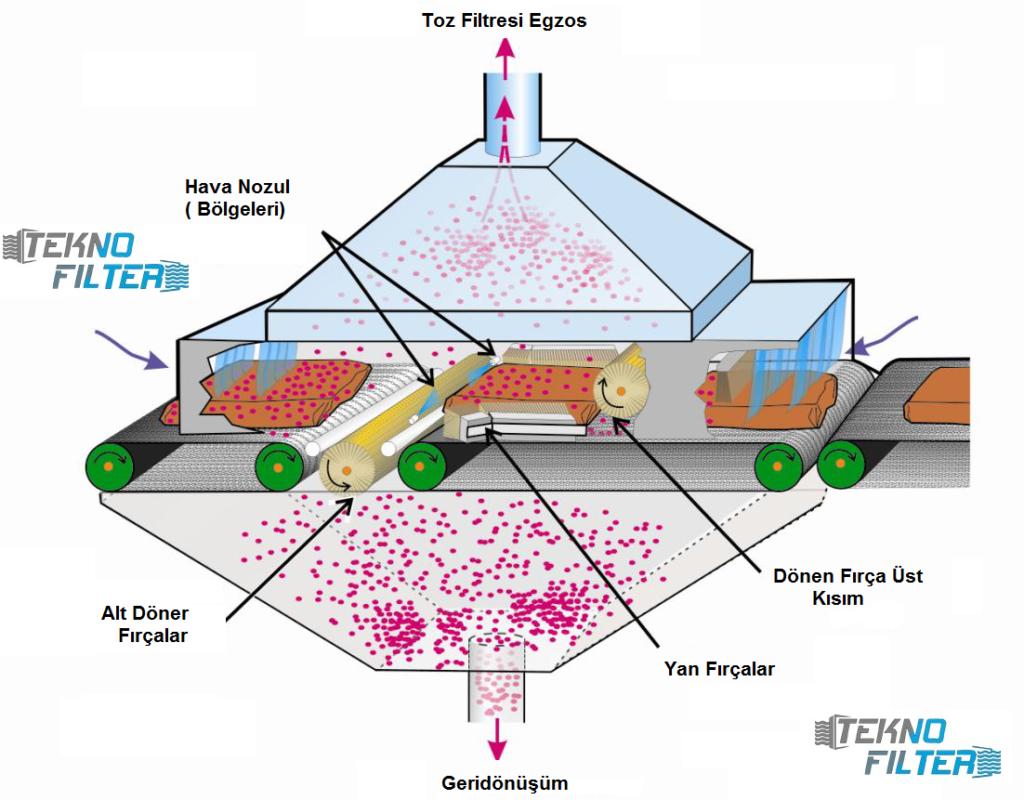

Belirli bir uygulamada, Torba ve bant temizleme aygıtının uzunluğu 10 fit uzunluğundaydı ve torbaların tüm kenarlarını temizlemek için fırçalar ve hava jetleri kombinasyonu kullandı (Şekil 5). Başlangıçta, torbaları tesis havasından kapatmak için net, ağır işlenebilir esnek plastikten yapılmış bir perde aracılığıyla Torba ve bant temizleme aygıtına girerler. Torbalar daha sonra, her torbanın ön ve üstünü temizleyen bir salıncak kolu üzerinde sabit bir fırça üzerinden geçerler. Sonra, torbalar ikinci bir plastik sıyırma takımından geçerek ana temizleme odasına girerler. Torbalar, daha sonra her torbanın üstünü temizleyen döner bir dairesel fırça altına girerler. Taraflar, torbanın her iki yanında bulunan durağan bir fırça ile temizlenir ve bu fırçaların ucunda bulunan bir hava püskürtmesi ek temizleme sağlar. Ünitenin valfe bakan tarafı, valf alanının maksimum miktarda temizlenmesini sağlamak için daha yüksek bir hacim (hız) hava püskürtmeyi kullanır. Hava püskürtücülerinden geçtikten sonra, torba, torbanın altını temizleyen, torbanın altında dönen dairesel bir fırça üzerinden ilerlenir. Son olarak, torba esnek plastik soyma ile başka bir hava kilitleme odasında dolaşarak cihazdan çıkar.

Bir zincir konveyörü, temizleme sırasında torbalardan bir ürünün bir hazneye düşmesi için cihazın tüm uzunluğu için kullanılır. Bu haznede toplanan ürün, normalde bir vidalı konveyör kullanılarak geri dönüştürülür. Torba ve bant temizleme aygıtından çıktıktan sonra hem ürün torbaları hem de konveyör bandı esasen tozdan arındırılmış olmalıdır.

Bu özel Torba ve bant temizleme aygıtının iki maden işleme tesisinde değerlendirilmesi sırasında, cihaz solunabilir toz seviyelerinin düşürülmesinde çok olumlu sonuç verdi. Bu testten elde edilen en önemli veriler, çuvalların yüzeyinden çıkan toz miktarıdır ve bu yüzde 78-90 azalma aralığındadır.

Torbaların düzleştirilmesi sürecinde torba tozunun oluşması ve kurtuluşunun bir diğer ortak kaynağı da. Torba dağıtıcılar kullanan operasyonlarda, bu işlem, bu işlem sırasında çıkan tozu yakalamak için Torba ve bant temizleme aygıtı içinde gerçekleştirilebilir.

Şekil 5. Torba ve bant temizleme aygıtı. Negatif basınç altında kapalı bir sistemin kullanılmasına dikkat edin.

Yazımızın bu kısmında bir torba ve bant temizleme aygıtı sistemini tanımlamakla birlikte, imalatçılardan satın alınabilen, mineral işleme tesisleri tarafından imal edilen veya yerel bir mühendislik firması tarafından imal edilen çok sayıda türü vardır. Bir sistem için önemli bir faktör, kendinden destekli olması ve böylece konveyör bandı hattı boyunca herhangi bir yere uygulanabilmesidir. Toz tehlikelerini olabildiğince çabuk ortadan kaldırmak için doldurma istasyonuna mümkün olan en yakın Torba ve bant temizleme aygıtı yerleştirmek daha mantıklı. Bu cihazların normalde sırasıyla temizleme birimi ve püskürtme memelerine güç sağlamak için elektrikli ve sıkıştırılmış hava gerekir.

Son kritik bir husus, bir Torba ve bant temizleme aygıtının torbalardan veya konveyör bandından çıkarılan tozların temizleme biriminden öğütücüye sızmasını önlemek için yeterli negatif basınç altında olmasıdır.

Yarı Otomatik Torba Paletleme Sistemleri

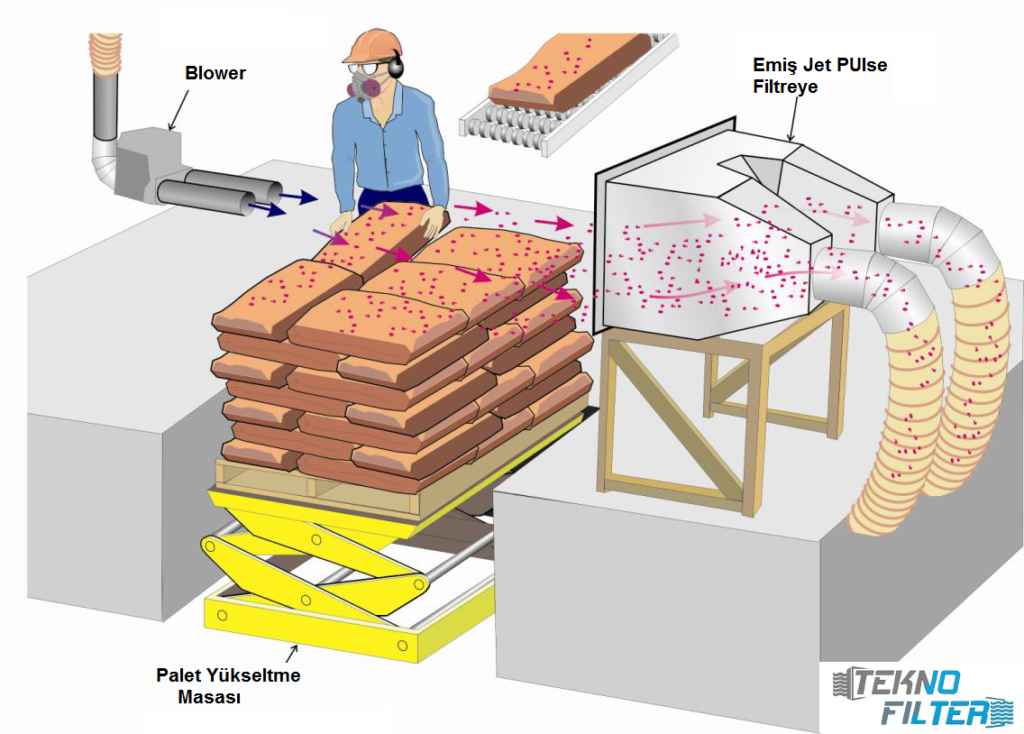

Yarı otomatik sistemler, çuval istifleme işlemini gerçekleştirmek için işçileri otomatik bir sistemle birlikte kullanmaktadır. Bunlar çok çeşitli kurulum ve sistem türlerini içerebilir. Bir durumda, bir çalışan torba istifleme görevini manuel olarak gerçekleştirir, ancak bir hidrolik kaldırma masası yardım eder. Bu kaldırma masası, torbaların tüm palet yükleme döngüsü boyunca sabit kalması için yığın yüksekliğine izin verir. Kaldırma masası, en ergonomik yükleme yüksekliği olan işçi için yaklaşık olarak daha yüksek-mertebeli olarak ayarlanmıştır (Şekil 6). Torba istifleme (paletleme) işlemi sırasında serbest bırakılan tozun alınması için bu paletin her iki yanında bir basmalı havalandırma sistemi kullanılır. Bu sistem, yaklaşık 120 cfm’lik bir düşük hacimli, yüksek hızdaki bir üfleçten oluşur ve bir hava akımı paletteki torba üst tabakası üzerine yönlendirir. Üfleme sistemi paletin karşı tarafındaki bir egzoz sistemine yönlendirilmiş iki adet 3 inç hava püskürtücülerinden (yaklaşık 1,200 fpm hız) oluşur. Bu hava püskürtme uçları, paletin üstünden yaklaşık 10 ila 12 inç yukarı hareket ettikçe, torba istifleme sırasında oluşan tozu tutarlar. Egzoz havalandırma sistemi egzoz kapağından yaklaşık 2.500 cfm hava ve toz çeker. Bu egzoz havası daha sonra bir jet pulse filtre sistemine atılabilir.

Şekil 6. Üretilen tozu yakalamak için kullanılan itme-çekme havalandırma sistemi ile ergonomik olarak torba istifleme sürecini iyileştirmek için yarı otomatik torba paletleme sistemi.

Paletleme sistemlerini içeren diğer durumlarda, işçinin ürünü torbayı bir seferde bir kat üzerinde bir hava masasında kaydırması gerekir, ancak torbaların palete asıl istiflenmesi otomatik olarak gerçekleştirilir. Geri yaralanmalar, torba istifleyicileri için büyük bir kayıp zaman yaralanma potansiyelini temsil ettiğinden, bu tasarım, ürünün herhangi bir torbasını manuel olarak kaldırma ihtiyacını ortadan kaldırarak gerilmeyi önemli ölçüde azaltır. Bir hava slayt cihazı ile ilgili bir sorun, ürün torbalarının tozunun işçinin nefes alanına üflenmesine neden olabileceğidir. Bir OASIS sistemi hava sürgülü bir cihazla birlikte çok etkili bir şekilde çalışabilir.

OASIS sistemine ek olarak, torbadan üflenen tozu yakalamak için hava slayt alanının yanında egzoz kapağı kullanılmıştır (Şekil 7). Bu kurulum veya bir egzoz kapağı kullanan diğer herhangi bir endüstriyel uygulama ile aşırı tozlanmanın endişe ettiği bir alan, bir işçi toz kaynağıyla egzoz kapağı arasına yerleştirdiğinde ortaya çıkar. Bu uygulamada, eğer işçi hava slaytının üzerine eğilirse, egzoz kapağına çekilirken hava slayt tarafından torbal1rd1n atılan herhangi bir toza maruz kalacaktır.

Şekil 7. Bir işçinin torbaları bir konveyörden çıkardığı ve otomatik olarak palete yüklemeden önce her katmanı bir hava slayt üzerinde kaldırıp konumlandırdığı yarı otomatik torba paletleme sistemleri. Bu torba paletleme işlemi sırasında çalışanların tozunu azaltmak için hem bir OASIS sistemi hem de egzoz havalandırma sistemi kullanılır.

Otomatik Torba Paletleme Sistemleri

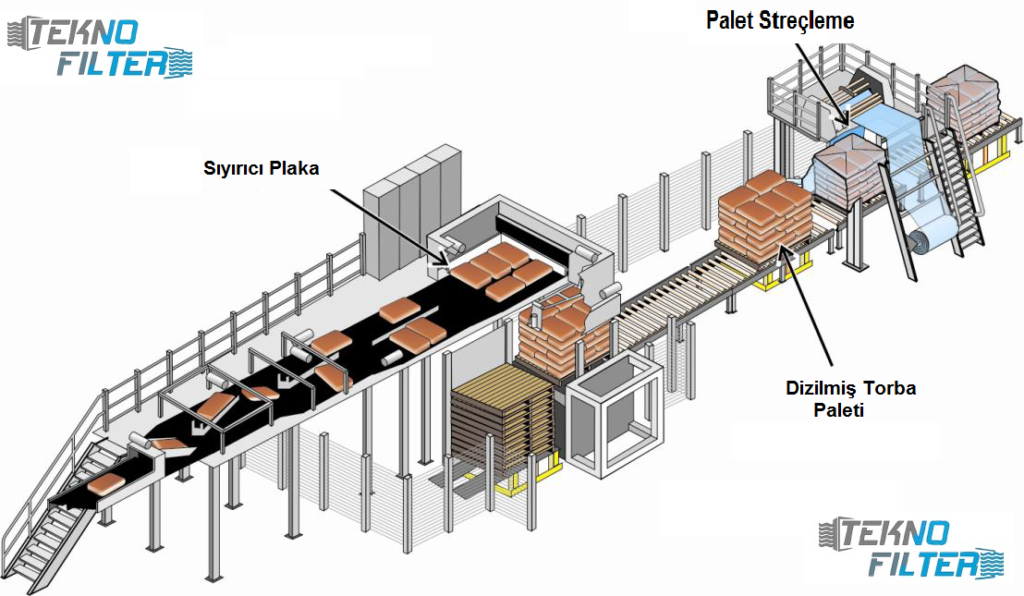

Çeşitli üretim şirketleri, geleneksel üst düzey palet yükleme veya düşük seviyeli palet yükleme teknolojisini kullanan otomatik paletleme ekipmanları için gelişmiş tasarımlar geliştirdiler. Üst düzey palet yükleme sistemleri ile paletler zemin yakınında otomatik paletleme sistemine girer ve daha sonra torba yüklemesi yapmak için kaldırılır. Palet tamamen yüklendiğinde, tam palet daha sonra bir plastik palet sarma sistemine veya yükleme alanına teslim edilmeden önce yere yakın bir seviyeye indirilir.

Bu yüksek seviye palet yükleme sistemleri ile torbalar, bir taşıma bandı yoluyla dolum istasyonundan birime gelir. Birime geldiğinde torbalar bir dizi silindirden oluşan bir sıyırıcı plakaya yönlendirilir. Torbalar, otomatik üniteyi denetleyen bir çalışan tarafından üniteye programlandığı gibi, kayar plakasına önceden belirlenmiş bir şekilde yerleştirilir. Torbaların tam bir katmanı yerleştirildiğinde, sistem ayırıcı plaka otomatik olarak açılır ve torbanın tamamı bir önceki katın üzerine yüklenir. Kayar plakası daha sonra kapanır ve önceden belirlenmiş bir desende yüklenmeye başlanacak bir başka torbanın katmanına izin verir. Her torba katmanı, bir önceki kattan zıt desene, genelde manuel veya otomatik palet yükleme sistemiyle yüklenir. Her katta bir torba sırası tamamlandığında, sıyırıcı plakası açılır ve yeni torba tablası palete istiflenir. Önceden belirlenmiş sayıda torba katına ulaşıldığında, tam palet otomatik palet yükleme işlemini bitiren zemin seviyesinin altına indirilir. Şekil 4 , tipik bir üst düzey otomatik torba paletleme sistemini göstermektedir. Bu sistem türlerinin pek çok farklı üreticisi vardır, her sistem kendi benzersiz tasarım özelliklerine sahiptir.

Şekil 8. Otomatik üst düzey paletleme sürecinin şekli.

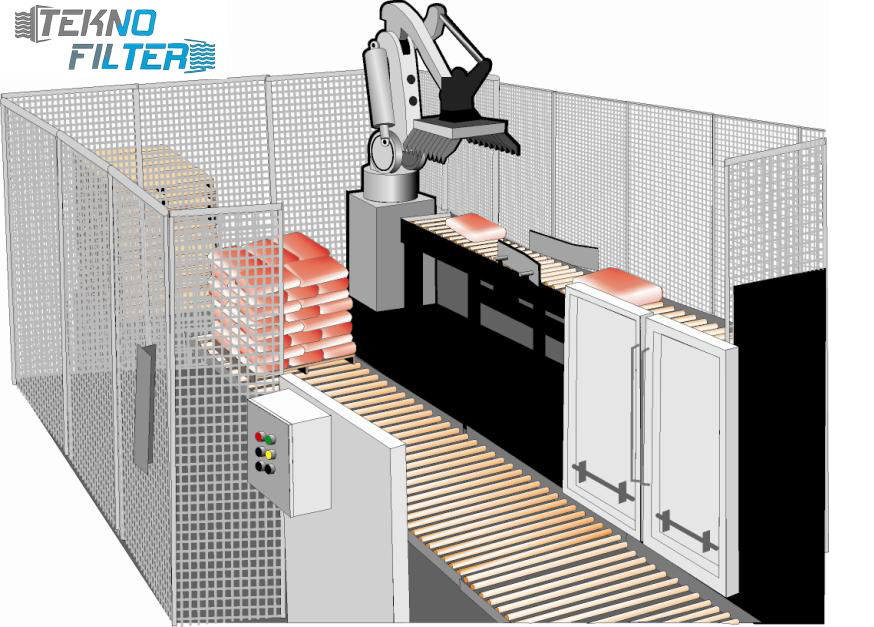

Düşük seviye otomatik palet yükleme sistemleri ile paletler zemin yakınında bulunur ve yükleme işlemi boyunca sabit kalır. Yüklü torbaları mekanik bir cihaz alır ve doğrudan palete yerleştirir. Robotik bir mekanik kol tipi paletleme cihazının kullanımı, en yaygın otomatik düşük seviye sistem türüdür.

Şekil 9’te gösterilen robot kollu otomatik paletleyici, hat içi / üst düzey paletleyicilerle karşılaştırıldığında verimliliği ve bakım maliyeti nedeniyle çok popüler hale gelmiştir. Dolgulu torbalar torba istasyonundan paletleme alanına bir konveyör bandı ile gider. Paletleme bölgesinde, bir fotosel bir torbanın geldiğini tespit eder ve bir palete yüklenmeye hazırdır. Her torba, robot kolunun parmakları tarafından kavranır ve sonra otomatik üniteyi denetleyen bir çalışan tarafından oluşturulan programlı bir desende palete alınır ve hafifçe paletin üzerine yerleştirilir. Kol, torbanın palete düşürülmesini önlemek için toleransları kapatacak şekilde programlanabilir ve bu da torba valfından toz çıkmasına neden olur. Robotik kol, çuvalları iki ayrı palete istifleyebilir ve üretkenliği artırmak için yüksek bir hıza sahiptir.

Robot kollu otomatik paletleyiciler kendilerini, daha basit oldukları ve üst düzey palet yükleme sistemlerine kıyasla daha uygun maliyetli olduklarından, torbaların paletlenmesi için tercih edilen yöntem olduklarını ispatlıyorlar. Bu sistemler ile işletim maliyetleri, arıza ve bakım büyük ölçüde minimize edilmiştir. Aynı zamanda üst düzey palet yükleme sistemlerine kıyasla çok daha az alana ihtiyaç duyarlar ve çeşitli toz oluşumunu ve kurtulma potansiyelini en aza indirirler.

Şekil 9. Robotik bir kol cihazı kullanarak düşük seviye palet yükleme işleminin yeniliği.

Herhangi bir otomatik sistemde çok önemli olan bir özellik, bu birimler çalışırken veya çalıştırıldığında işçileri otomatik çalışma alanlarına girmelerinden korumak için yeterli korumayı sağlamaktır. Robotik kol sistemlerinde çalışma hızları ve ünitenin kütlesi nedeniyle, salınım deseni önemli mesafelere yayılabilir ve mekanik kol, bir işçiye çarparsa ağır yaralanmalara hatta ölüme neden olabilir.

Bu otomatik paletleme sistemlerini otomatik torba tabancaları, hat içi torba temizleme cihazları, otomatik torba tartım sistemleri, baskı sistemleri ve plastik palet sarma sistemleriyle birleştirirken, işçi iş süreçlerinden uzaklaştırılır. Bu da işçinin toz maruz kalma potansiyelini önemli ölçüde azaltır ve işçinin sistemin düzgün çalışıp çalışmadığından emin olmak için daha fazla gözetim sorumluluğu vardır. Toza maruz kalma azaltılmasının üzerinde ve üzerinde bir diğer önemli yararı, bu çeşitli görevleri manuel olarak gerçekleştirmek için ortak MSD torba stres yaralanmalarının ortadan kaldırılmasıdır.

Otomatikleştirilmiş sistemler kullanıldığında toz için hala bir endişe olduğunu vurgulamalıyız. Otomatik sistemlerden üretilen ve serbest bırakılan solunabilir toz miktarı, çevresindeki alanlarına akmamasını ve işçilerin nefes alma atmosferini kirletmesini önlemek için hala değerlendirilmeli ve kontrol edilmelidir. Bu, normal olarak, toz çıkarma alanlarını plastik sıyırma ile kapatarak ve solunabilir tozu boşaltmak için bir LEV sistemi kullanarak elde edilir.

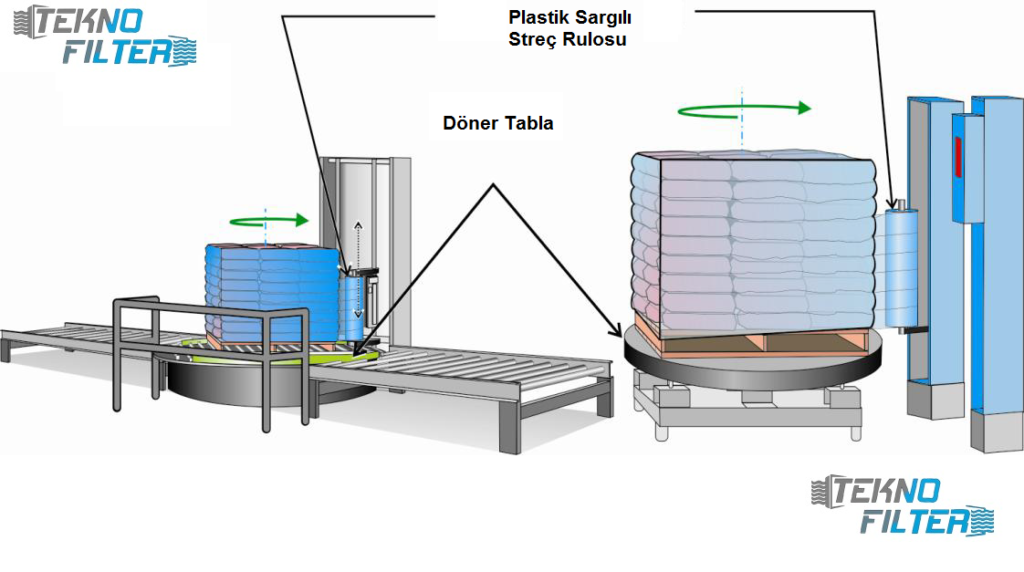

Palet Sarma

Kağıt torbalarının paletlenmesinde toz kontrolü için son husus plastik palet sarma sistemleridir. Plastik palet sargısının amacı, palet taşıma süreci sırasında yırtılmış veya kırılmış torbalardan koruyan tam paletlere yüklenen torbalardan hava yoluyla taşınan ürün ve toz kaçağını içermektir. Şu anda, kullanılan iki tip plastik palet sarma sistemi bulunmaktadır: (1) spiral germe sargısı ve (2) büzüşmeli sargı / gerdirme davlumbazları. Her iki sistem de mineral işleme endüstrisinde yaygın olarak kullanılmaktadır ve manuel ve otomatik uygulamalarda kullanılabilirler. Paketleme sisteminin boyutu normalde hangi palet sarma sisteminin en pratik olduğunu belirtir.

Plastik palet sarma sistemlerini kullanırken göz önünde bulundurulması gereken husus, plastik sargı uygulanmadan önce torbaların havanın tamamen boşaltılmış olmasıdır. Torbalar çökmeden önce koruyucu bir plastik kaplama uygulanırsa “gevşek” olur ve böylece etkisiz olur. Sıkışan havanın problem olduğu operasyonlarda, plastik sargının uygulanmasından hemen önce torbalardaki fazla havayı “sıkıştırmak” için bir palet presi kullanılmalıdır.

Spiral germe sargısı, endüstride geliştirilen ve kullanılan plastik sarma tekniklerinden biridir. Bu işlem, elle veya otomatik yöntemle gerçekleştirilebilir. Manüel işlemler için tam palet açık bir alana yerleştirilir ve bir işçi elle palet etrafında dolaşır ve spiral streç sarma palet üzerinde gerilir. Palet yeterince kaplandığı noktaya kadar çok devreli bir kez tamamlandığında, işçi germe sargısını rulodan keser ve kesme ucu palete bağlar.

Otomatik işlemde, torbaların tam paleti döner bir masanın üzerine yerleştirilir. Bu masa paleti yuvarlak olarak döndürdüğü için, önceden belirlenmiş bir sargı gerginliğinde hafifçe yukarı ve aşağı hareket ederken, bir dizi gerdirme plastik palet etrafında sürekli sarılır (Şekil 10). Palet tamamen sızdırmazlık sağlandığında yeterli devirler gerçekleştikten sonra, mekanik bir cihaz plastik sargıyı rulodan keser ve açılmamış ucun palete tutturulmasına yardımcı olur.

Şekil 10. Otomatik spiral streç sarma makinesi.

Uzun yıllar boyunca, bu plastik ambalajlama tekniği, yüklerin taşınması için en iyi ve en ucuz yöntemi idi. Spiral germe sargısı ile ilgili bir eksiklik paletin üstünün normal olarak kapatılmaması ve tozun bu üst bölgeden kurtulabilmesidir. Buna ek olarak, paletler dışarıdaysa, yağmur veya nem içeri düşebilir ve ürün torbalarını doyurabilir. Bu eksikliği gidermek için, işlem başlatılmadan önce bir üst tabaka palet üstünde yerleştirilebilir, ancak bu normal olarak bir işçinin elle gerçekleştirmesi gerekir; bu da, bu işlemi gerçekleştirmenin zamanını ve maliyetini arttırır.

Bu plastik sarma tekniğini gerçekleştirmek için bir başka yöntem, shrink sargıları veya germe kapakları kullanmaktır. Bu teknik, tüm paletin üzerine yerleştirilen ve daha sonra, torbaların paletinin etrafında sıkıca aşağı doğru küçülmesine neden olan tek bir plastik tabaka kullanır. Bu teknik, bir işçi tarafından veya bir otomatik sistem kullanılarak manuel olarak da yapılabilir. Bu tekniği kullanırken, paletler fırtınalar sırasında su hasarından endişe duymadan istiflenebilir ve depolanabilir. Paletlerin daha istikrarlı ve daha kolay bir şekilde tutulması nedeniyle, gerdirme kapaklı paletler büzülmüş palet paletlerine göre daha güvenlidir.

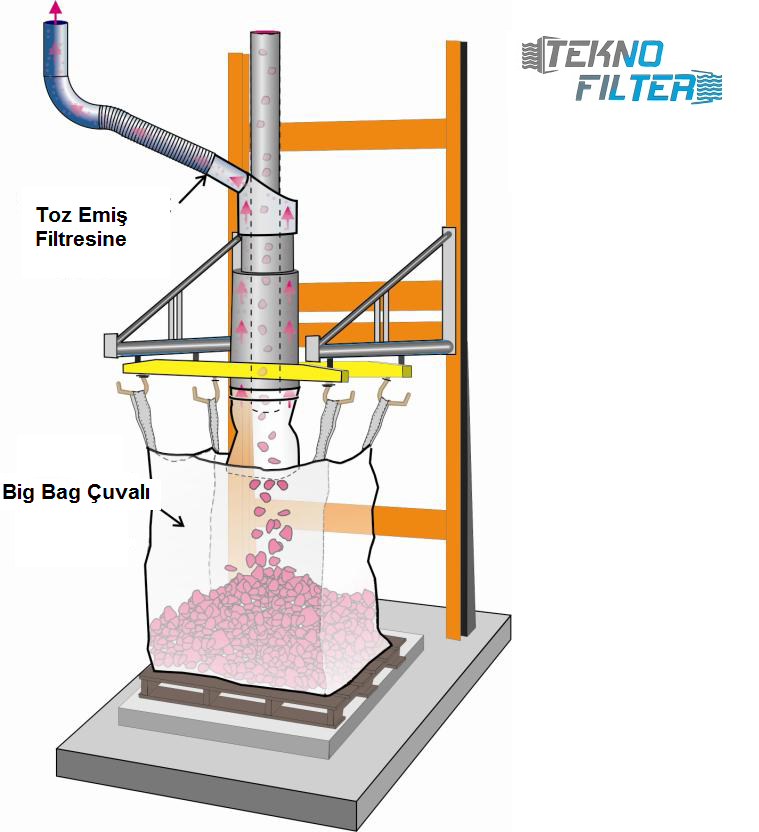

Big Bag Dolum Sistemlerinde Toz Kontrolü

“Jumbo torba”, “yarı-yığın torba”, “Big- Bag torba” ve “büyük torbalar” olarak da adlandırılan Esnek Ara Kademeli Konteynerler (FIBC), son yıllarda ürün malzemesinin sevkıyatı için daha popüler hale gelmiştir. Hem mineral üreticisi hem de son kullanıcı için 5-, 10- veya 50 kg’lık torbalardan daha maliyet-etkindirler. FIBC’lerin doldurulması sırasında serbest bırakılan tozun kontrol altına alınması için en etkili yöntem, torbalama ünitesinin doldurma ağzında genişletilebilir bir neopren kauçuk körük kullanılmasıdır. Bu körük , FIBC yükleme ağzının iç kısmına karşı genişler ve tamamen kapatır ve yükleme esnasında ağızdan çıkan herhangi bir ürünün ve tozun yok edilmesini sağlar (Şekil 11). Bu genleşme körüğü kullanırken, besleme ağzı, yükleme sırasında FIBC’den aşırı basıncın dışarı atılması için bir egzoz havalandırma sistemi içermelidir (Şekil 11).

Şekil 11. FIBC için torbalama ünitesinin doldurma ağzında kullanılan genişletilebilir neopren kauçuk körük.

Toz halen serbest bırakılıyorsa, etkili bir başka teknik, torbanın yükleme alanını tesisin geri kalanından izole etmektir. Bir işçi, elle boş torbayı yükleme cihazına takmak için bu alana girebilir. İşçi daha sonra alanı terk eder ve bir kez dışarıya çıkarsa, torbanın dolum döngüsünü başlatmak için uzaktan başlatma düğmesini etkinleştirir. Alan, bir toz toplama sistemine bağlanarak negatif basınç altına alınır ve üretilen herhangi bir toz alıp operatörün çalışma alanını kirletmesine izin verilmez. FIBC yükleme tamamlandıktan sonra işçi alana tekrar girer ve nakliye için torbayı çıkarır ve işlemi tekrar başlatır.

Burada doldurulmuş FIBC ağzının sızdırmazlığını sağlayan çalışanların çalışma alışkanlıklarına ilişkin bir dikkat uyarısı yapılmıştır. Çoğu FIBC’nin, bir şekilde bağlanmaya veya sabitlenmeye ihtiyaç duyan bir kumaş dolum ağzı vardır. Bu durumda operatörün torbadan çıkan toz yüklü egzoz havasının operatörün nefes alanına yönlendirilmesini önlemek için musluğun gövdeden uzaklaşmasını “işaret etmesi” çok önemlidir.

Şekil 12. FIBC yüklenirken kullanılan egzoz havalandırma sistemi.

5 ila 50 kg’lık torba yüklü paletler veya paletlere yüklenen toplu torbalar genellikle bir forklift veya çekme motoruyla doğrudan römork kamyonlarına veya tren raylarına taşınır. Bu forkliftler ve / veya çekme motorları, fabrika ve depo yerleri çevresinde hareket ederken, zeminler temiz bir durumda tutulmazlarsa önemli miktarlarda toz oluşturabilirler. Mineral işleme tesislerindeki en yaygın iki zemin temizleme tekniği su ile yıkamak ve / veya zemin temizleme üniteleri kullanmaktır.

Etkili bir temizlik tekniği olarak hizmet etmek için zemini suyla hortumlandırmak en baştan yapının içine yerleştirilmelidir

Zemin temizleme üniteleri için, çok çeşitli üreticiler ve farklı türde üniteler üreten ve satan şirketler bulunmaktadır. Bu birimler, bireysel sürüşlerden birinin daha geride yürümek üzere daha küçük birimler arasında değişir. Yakından araştırılması gereken bir alan, kirletilen maddenin toplanmasından sonra atılmasıdır. Üniteler, zemin temizleme işlemi sırasında çok verimli olsaydı, ancak zemin temizleme birimleri temizlendiğinde veya biriken malzemelerin elden çıkartılması sırasında kirlenmiş çalışanlara karşı üretken olurdu.

Torbalama ve Paletleme İşlemlerinde Toz Kontrolü için iş Uygulamaları

- En iyi uygulamaların listesi, torbalama ve paletleme yapan işçilere solunabilir toz maruziyetini en aza indirmek isteyen operasyonlar tarafından düşünülmelidir. Ürünün açık alanlarda düşme mesafesini en aza indirgemek için mümkün olduğunca kızaklar veya oluklar kullanın.

- Forkliftlerin / çekme motorlarının, torba malzemesini ve diğer öğeleri nakletmekte dolaştığı için, tozların serbest kalmasını en aza indirgemek için zemini mümkün olduğunca temiz tutun.

- Çalışma alanını, torba bırakma yerlerinde, dönüş noktalarında ve / veya ürün malzemesinin torbalarını tutabilecek taşıyıcı hatların üzerinde keskin kenarlar kalmayacak şekilde koruyun.

- Doldurma püskürtücülerinden / doldurma kanallarından ürün akışını en aza indirgemek için torbalama makinelerinde malzeme akışı kesme valfleri bulundurun.

- İşlenen malzeme ve kullanılan torbalama makinası için en uygun torba yapımını ve torba valf türünü belirleyin.

- Dolum istasyonundan torba doldurma ve boşaltma işlemi sırasında ürünün geri tepmesini ve “horoz kuyruğu” ürününü en aza indirin. Bu toz kaynaklarının her ikisi de, torbaların dışında toz dağılımına neden olabilir, bu da toz toplama sistemindeki genel talebi arttırır.

- Ürünün geri tepme miktarını en aza indirgemek için gerektiğinde yavaş torba dolum hızları. Yüklü torbaları dikkatle paletlerin üzerine yerleştirin.

- “Yarı Otomatik Torba Paletleme Sistemleri” bölümünde tarif edildiği gibi yükleme yüksekliğini mafsal yüksekliğinde tutarak, torbanın palet üzerine yüklenmesi sırasında toz oluşumunu ve MSD’leri işçilere en aza indirgemek için hidrolik bir kaldırma masası kullanın. Bu, itme-çekme havalandırma sisteminin torba paletleme sırasında oluşturulan tozları daha etkin bir şekilde yakalamasına olanak tanır.

- Esnek Orta Kademeli Konteyner (FIBC) standartlarına göre üretilen tozsuz torbaları kullanın. Birçok yeniden kullanılabilir FIBC torba temiz iç mekanlarla geri gönderilir, ancak toz torbanın dış tarafındaki kumaşa sıkıştırabilir. Bu toz, torbanın kullanımı sırasında dışarı atılır.

- Tüm boş torbaları temiz bir ortama koyun ve üzerine toz kalmasını önlemek için bunları kapalı tutun.

- Doldurulmuş bir FIBC torbasının ağzını bağlarken veya sızdırmaz hale getirirken, operatör kaçan tozları en aza indirgemek için esnek yükleme ağzını kendi nefes alanından uzakta tutmalıdır.

- Torba operatörünü veya torba paletleyiciyi bir toz kaynağının ve bir toz toplama sisteminin alma noktası arasına yerleştirmeyin. Bu yapılmadığında, toz doğrudan işçinin üzerine çekilecek ve işçinin toz maruziyetini önemli ölçüde artıracaktır.

- Doldurulmuş torbaların paletlere bırakılmasını önlemek için mekanik destekli bir torba taşıma sistemi kullanmayı düşünün. Bu sistemler, MSD geliştiren işçiler için potansiyelini de büyük ölçüde azaltır.

- “Torba ve Bant Temizleme Aygıtı” bölümünde tartışıldığı gibi, torbanın paletlenmesinden önce bir torba temizleme aletinin kullanılmasını düşünün. Bu temizliği gerçekleştirmek için mekanik fırçalar ve hava püskürtücüsü başarıyla kullanılabilir. Aşınma potansiyeli yüksek olduğundan fırçaların ayarlanması veya değiştirilmesi gerekir. Torbalardan çıkarılan tozun bir toz toplama sistemi ile yakalanması da kritik öneme sahiptir.

- Elle taşınmayı en aza indirgeyen kırık torbalarla uğraşmak için bir plan geliştirin ve uygulayın. Bu bir vakumlama sistemi veya havalandırmalı atık haznesi aygıtı içerebilir. Fabrika personelinin kırık torbaları manuel olarak elden çıkarmasını önlemek için her türlü çaba gösterilmelidir.

- Şeffaf plastik sıyırma yöntemiyle genel tesis ortamından torbalama ve paletleme alanlarını örtün. Giriş gerekli değilse katı bir tip perde kullanılabilir. Bu kapalı alanlar, tozu tesisin diğer alanlarına göç etmesini önlemek için bir LEV sistemi vasıtasıyla negatif basınç altına alınmalıdır.

- Havalandırma fanları ile yönlendirmeye veya seyreltmeye çalışmak yerine bir LEV sistemi yoluyla kaynağında toz toplayın. Serbest duran fanlar kullanımı sadece havayı ve tozu dolaştırır ve fabrikadan çıkarmaz.

- Bir OASIS kullanırken, periyodik olarak filtreleri temizleyin ve değiştirin ve temiz filtrelenmiş havanın işçinin üzerine eşit olarak dağıldığından emin olun. Toz yüklü filtrelerden önemli miktarda hava akışı azalması meydana gelebilir.

- OVAS sistemleri de dahil olmak üzere LEV sistemlerinde rulmanları kontrol edin ve yağlayın ve ayrıca güç aktarma kayışlarını kontrol edin. Buna ek olarak, sistem problemlerini veya bakım yapılması gerektiğinde basınç farkı göstergesi veya monitörünü kullanın.

- Sistemin düzgün çalışıp çalışmadığından emin olmak için LEV sistemine giden kanallar periyodik olarak incelenmeli ve temizlenmelidir. Örtücülerin yüzündeki çekim hızları ve davlumbazlar düzgün çalışmasını sağlamak için periyodik olarak izlenmelidir.