Bu yazımızda, toz ürün üreticileri tarafından müşterilere sevkiyat için çeşitli torba, çuval, paketleme ve istifleme işlemlerinde işçi tozunun kontrolünde kullanılan teknikleri ele alacağız. Ürünün bazı tip paketlere doldurulmasına normalde “torbalama” olarak adlandırılır. Bu ürün poşetlerinin müşterilere nakledilmesi için paletlere istiflenmesi “paletleme” olarak adlandırılır. 1 kg’dan 1 tonun üzerindeki bir toplu torbaya kadar geniş bir yelpazede, müşterilere ürün gamı için kullanılan çeşitli torba türleri vardır. Daha küçük torba (100 kilo veya daha az) genellikle paletlenir. Hem torbalama hem de paletleme işlemi manuel olarak veya bazı yarı otomatik veya tamamen otomatik proses yoluyla gerçekleştirilebilir. Elle torbalama ve 5-50 kg torbaların paketlenmesi veya paletlenmesi sonucu oluşan toz, bir takım işçilerin toz maruziyetini doğrudan etkiler.

Torba toplama ve istifleme görevlerini yerine getiren ya da bu alanların çevresinde çalışan işçiler, genellikle tüm işçilerin mineral işleme operasyonlarında en yüksek toza maruz kalmalarına sahiptir. Torba ve paletleme ile ilişkili iş süreçlerinde toz kontrolünde karşılaşılan zorluklardan birkaçı, çeşitli torba çeşitlerinin yanı sıra kullanılan farklı ekipmanların çeşitliliğidir. Torba işlemi tek istasyonlu manuel torbalama ünitelerinden tam otomatik çok istasyonlu makinelere kadar değişebilir.

Torba ve paletleme işleminden kaynaklanan yüksek solunabilir toz maruziyeti potansiyeline ek olarak, kas hareket-iskelet bozukluğu (MSD) için, bu işlemler ile ilgili görevleri yerine getirirken, tekrar eden hareketlerden ve işçiler tarafından kaldırılan önemli ağırlığa ilişkin önemli bir risk söz konusudur. Toza maruz kalma ve MSD endişeleri birçok operasyonu, bu iş görevlerini yarı otomatik hale getiren veya tamamen otomatikleştiren ekipmanların uygulanmasını sağlamak için yatırımcıları motive etmiştir.

Toz Kaynağı Olarak Çuvallar

Torba doldurma işlemiyle ilgili problemleri çözmek için, ürün geri tepmesi, ürünü ve kontamine torbalar gibi çeşitli toz kaynaklarının ele alınması ve kontrol edilmesi gerekir. Elle torbalama ve 5-50 kg torba istifleme yaparken, bu toz kaynakları işçinin maruz kalmasını doğrudan etkiler. Bu ağırlık aralığında ürünü nakletmek için kullanılan iki farklı tip torba, açık ağız torba ve bir iç valfli ventilli kapalı torbadır.

Açık üst ağızlı torbalar yükleme oluğu üzerinde kaydırılır ve bir kütle yükleme tekniği ile ürünle doldurulur. Open-top torbaları, normalde 120 mesh (0.125 mm) büyüklüğündeki daha büyük tanecik boyutları için kullanılır. Açık üst ağızlı torbalar doldurulurken toz kaynakları, torba çıkarıldıktan sonra yükleme oluğundan sızıntı olur ve mühürlenmeden önce açık torbadan kurtulur. Bazen bu açık üst çuvallar, torbayı sızdırmaz hale getirmeden önce düzgün bir şekilde yerleştirmek için bir kafes cihazına taşınır; Torbayı kafese hareket ettirme görevi toz kaynağı olabilir. Bu torbalar tipik olarak büyük parçacık boyutlarıyla birlikte kullanıldığından, üretilen veya serbest bırakılan toz normalde ventilli torbalardaki kadar önemli değildir.

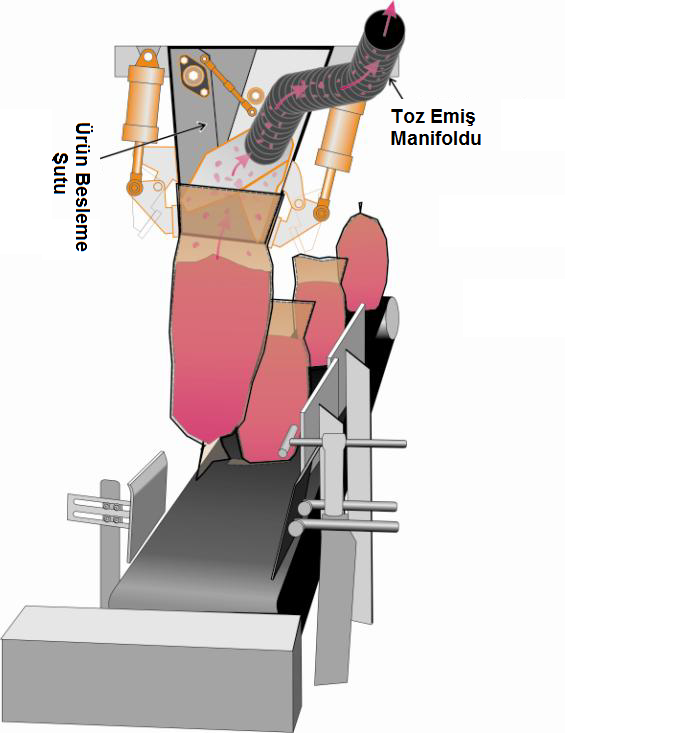

Valf tipi torbalar için etkili toz kontrolü için üç büyük toz kaynağı ele alınmalıdır. İlk toz kaynağı, torbanın doldurulması sırasında ortaya çıkan ve torba valfinden ürünün dışarı püskürtülmesinden kaynaklanan ürün geri tepmesinden kaynaklanmaktadır. Ürünün geri dönüşü, torbanın doldurulması sırasında aşırı basınç, torbanın içinde oluşur ve daha sonra, doldurma nozulu çevresinde torba valfinden dışarı akan hava ve ürün ile giderilir. İkinci büyük toz kaynağı, torba dolum makinesinden atıldığında dolum nozulu ve torba valfından çıkan üründür. Kaçan ürünün püskürtme şekli nedeniyle buna genellikle “horoz kuyruğu” adı verilir. Ürün üfleme ve “horoz kuyruğu” ürünü, dolum sırasında ürünle birlikte torbaya enjekte edilen hava basıncı nedeniyle oluşur. Her ikisi de tozu havaya atar ve torbanın dış yüzeyini kirletir. Kirlenmiş olan torbalar, torba istifleyicileri veya ürünün son kullanıcısı da dahil olmak üzere torbaları tutan diğer kişiler için toz maruziyetinin üçüncü önemli kaynağı olurlar. Şekil 1, torbanın doldurulması esnasında ürünün geri esnemesini, torbanın doldurma ağzından çıkmasıyla birlikte “horoz kuyruğu” ürünü ve yükleme bittikten sonra torbanın dışındaki toz kirlenmesi gösterir. Torbalar küçültülmüşse, torbalama işlemi sırasında “horoz kuyruğu” ve daha büyük miktarda ürün üfleme oluştururlar ve bu toz kaynaklarının değerlendirilmesi sırasında dikkate alınması gerekir.

Şekil 1. Sağ tarafta gösterilen “horoz kuyruğu”, sağ üstte gösterilen ürün darbeleri ve sağ altta gösterilen kirli torba.

50-100 kiloluk torba ile, üretilen toz miktarını etkileyen başka bir alan torba valfidir. Valf, torbanın ürünle doldurulmadan önce doldurma ağzının sokulduğu torbadaki dahili bir kovandır (Şekil 2). Kullanılan poşet valf, ürün geri tepme miktarını ve “horoz kuyruğu” ürününü etkiler. Torba doldurma istasyonundan düştüğünde, torbanın içindeki ürünün ağırlığı ve hacminin, taşıma, istifleme ve nakliye işlemi sırasında alanı kapatıp bölgeyi sızdırmaz hale getirmesi ve ürünün kendisinden sızmasını önlemesi beklenir. Bununla birlikte, torba valfı birçok kez ürün ile kaplanır ve doğru şekilde sızdırmaz hale getirilir; bu da hareket / nakliye sırasında ürünün ve tozun valften sızmasına neden olur. Bu sızdırmazlık kabiliyeti, farklı torba valf türleri için de değişir.

Torba işlemlerinde son bir toz kaynağı kırık, yıpranmış veya kopmuş torbalardır. Bir torba patladığında, atmosfere önemli miktarda ürün ve toz salınır.

Imalat sırasında, yanlış yapıştırma ve boş torbaların yanlış depolanması da dahil olmak üzere, torbanın kırılmasına neden olabilecek faktörlerden sadece birkaçı. Aradaki yer kurtarılan toz miktarı üzerinde önemli bir etkiye sahiptir. Dolum esnasında kırılan torbalar, ejeksiyon veya taşıma esnasında kırılan torbalara kıyasla daha şiddetli bir şekilde etkilenir. Her durumda, torba kırılması önemli miktarda tozu serbest bırakır ve bu alanlardaki işçileri önemli ölçüde etkiler.

Şekil 2. Tipik torba valfı iç görünümü (sol). Dolgu nozulu ve poşet valfinin konsepti (sağda). Dolum doldurma ağzı poşet valfinden içeri girer ve ürünü torbaya gönderir.

Dolum İşlemlerinde Tozsuzlaştırma Verimliliği İçin Torba Tavsiyelerimiz

Bir takım farklı faktörler, eninde sonunda, torba yapımı, torba delikleri, torba dolum türü ve torbanın başarısızlığından etkilenen ürün materyali torbaları tarafından üretilen veya serbest bırakılan toz miktarını etkiler.

Torba Yapısı

Çok duvarlı yapıştırılmış ventilli torba, mineral ürünlerin ambalajlanmasında kullanılan en yaygın torbadır ve aşağıda tartışılan tek stildir. Yapıştırılan valf torbaları için tartışılan hususların birçoğu açık ağız torbalar için de geçerlidir.

Torbalama işlemi sırasında serbest bırakılan toz miktarının kontrolünde çok önemli bir unsur, kağıt torbasının tasarımı ve yapımıdır. Kağıdın bileşimi, gözenekliliği, kullanılan kat veya katman sayısı, mukavemet sağlayan kağıt tabakalarının “temel ağırlık / kalınlığı”, yapıştırılmış valf türü ve torba deliklerinin kullanımı, hepsini etkileyen faktörlerdir ve üretilen veya torbadan kurtulmuş toz miktarını en aza indirebilir.

Torba imalatçılarının yıllar boyunca kaydettiği önemli ilerlemelerden biri, “kağıt” teknolojisindeki gelişmeler ve ilerlemeler olmuştur. Günümüzde, aynı zamanda düz kraft (FK) kağıdı olarak da bilinen geleneksel doğal kraft (NK) kağıt endüstri standardıdır. 5 ila 50 kg’lık torbalar için normal konstrüksiyonlar, ya üç ya da dört tabakalık NK kağıdı kullanmaktır. NK kağıdının düşük gözenekliliğinden dolayı, havanın kağıt materyalinden akmadığı anlamına gelir; torbanın patlamasını / patlamasını önlemek için endüstriyel mineral işleme uygulamalarının çoğu için torba perforasyonları gerekir.

Kağıt teknolojisindeki bir diğer gelişme, bazen “yüksek performanslı kağıt” olarak adlandırılan genişletilebilir kraft (EK) kağıdı kullanılmasıdır. Bu EK kağıtlarının gücü, çok katmanlı poşetlerde klasik kraft kağıtlarına kıyasla katların sayısının yaklaşık yüzde 30 oranında azaltılabileceği şekilde arttırılmıştır. İki yoldan biriyle kağıt tasarrufu sağlanabilir. İlk ve en yaygın yaklaşım torbadaki katların / katların sayısını azaltmaktır. Örneğin, EK kağıdı kullanarak gerekli gücü elde etmek için normal olarak üç veya dört kat / kat gerektirecek olan NK veya FK kağıdı kullanmak yerine katların / katmanların sayısı normalde sadece ikiye indirilebilir. Azalan her kat / katlar için torbanın gözenekliliğinde bir artış olması, dolayısıyla torbanın daha iyi nefes almasına izin verir. Genişletilebilir kraft kağıdı popülaritesine rağmen birçok ambalajlama uygulaması için gereken havalandırmayı sağlamaz; Bu nedenle, yırtılmaları önlemek için torbalama sırasında gerekli hava kaçışını sağlamak için torba deliklerine ihtiyaç duyulmaktadır. Kağıdın azaltılmasının ikinci yolu, her kat / kağıt tabakasının ağırlık / kalınlığını azaltmaktır.

Hava akımı uzatılabilir kraft (AEK) kağıdı 1990’lı yıllarda geliştirildi ve EK kağıtlarıyla aynı çapraz yönlü ve makine yönlü mukavemeti, ancak hava geçirgen (nefes alabilen) bir karakteristiğe sahip. Bu hava geçirgenlik özelliğinden büyük fayda sağlaması, torba yapımında boşluklarının ortadan kaldırılması ve daha küçük bir torba boyutu sağlamasıdır. Gözenekli kağıt, mukavemet ve hava tahliye (hava basıncını tahliye etme kabiliyeti) açısından delinmiş kağıttan daha üstündür. Bu AEK kağıt türünü kullanırken torba delinmesi gerekmez ve delikleri ortadan kaldırarak torba mukavemeti yüzde 20 oranında artabilir. Hava torbalarından hızlı tahliye edildikçe, dolum ve paletleme işlemleri hızlanır ve böylece üretim ve karlılık artar.

AEK kağıdı ayrıca, hava akışının torbayı standart kraft (NK veya FK) kağıdından üç ila dört kat daha hızlı basıncın azaltmasına ve aynı zamanda torbanın gücünü korur. Kağıt torba dolum işlemi sırasında bir filtre görevi görür; bu sayede, ürün çalışma ortamına kurtulabilen ve işçileri açığa çıkarabilecek toz içeren bir üründe serbestçe torbaya akar. Bundan dolayı, torbanın dış yüzeyi daha temiz kalır. Torba yapımı için çeşitli seçenekleri değerlendirirken, AEK kağıdı dolum işlemi sırasında torbadan çıkan toz miktarını en aza indirgemek için en iyi seçimdir.

Torba Perferrasyonu

Dolum işlemi sırasında ürün kağıt torbasına girdiğinde, torbayı ürünle doldurmak için üründe sıkışan akışkanlaştırıcı hava boşaltılmalıdır. Ürün torbaya konurken havayı çıkarmak için torbada kullanılan kağıda delikler veya perferasyon delikleri entegre edilmiştir. Bu amaçla üreticiler, doldurma işlemi sırasında havanın hızlı bir şekilde kaçmasına izin vermek için, kağıt torbanın duvarlarına delik açılmış küçük delikli çok duvarlı torba deliklerini kullanırlar.

Torbalarda kullanılan iki yaygın delik çeşidi vardır: genel delikler ve alçak gerilmeli delikler. Her iki tip delik de bir kağıt torbasının gücünü 20 kat azaltır.

Genel Delik

Genel perforasyonların kullanılması torba performansının etkinliğini değerlendirirken dikkate alınması gereken kritik bir faktördür. Her kat kağıt, torba boyunca kademeli delikler oluşturarak imalat işlemi sırasında tek tek perfore edilir. Delikler (iğne delikleri) doğrudan tüm katmanlardan (2, 3 veya 4 kat / kat) geçmez ve birbirleriyle hizalanmaz. Hedef, sıvılaştırıcı havanın ürün / malzemeyi hâlâ muhafaza ederken torbadan çıkmasını sağlamaktır. Delikler, torbanın doldurulması sırasında parçalanma ihtimalini en aza indirgeyerek torbanın basıncını düşürmesine izin verir. Delikler farklı katların / katların her biri için kademeli olduğundan, torbanın dağıtıldığı ürünün deliklerden çıkması nadiren gerçekleşir, ancak bu bazen çok ince ürün boyutlarında, yani 325 ağ (0.045 mm) ve daha ince . Daha önce belirtildiği gibi, torba mukavemeti, delikler kullanıldığında yüzde 20’ye kadar azaltılabilir. Standart delme boyutları 1/8, 3/32 ve 1/16 inçtir ve desenler 3/4 x 3/4 inç merkezlerden 2 x 3 inç merkezlere kadar değişir (Şekil 3).

Şekil 3. Torba deliklerini Valf Altı (solda) ve Üst Valf genel delikler (sağda).

Valf Altı Delikleri

Genel deliklerden farklı olarak, tüm katlar bitmiş torba safhasına yerleştirildikten sonra alçak geçenekli delikler oluşturulur. Aynı anda 2, 3 veya 4 tabakadan delinir ve hizalanır. Akışkanlaştırma havasının, doldurma ağzı çevresinde torba valfinden dışarı çıkması muhtemel olduğu için (ürün geri dönüşü), valf alanına olabildiğince yakın perforasyonlara sahip olması en avantajlı / etkilidir. Buna ek olarak, bu yer aşırı hava ve ürün kaçışıyla birlikte poşet kontaminasyonunu en aza indirir. Delik deseni, 1/4 x 1/4 inç merkezlerden 1 x 1 inç merkeze kadar değişebilir. Perforasyon boyutları genel perforasyonlarla aynıdır: 1/8, 3/32 veya 1/16 inç. Lokal egzoz havalandırma (Jet Pulse Filtre) sistemli bir egzoz davlumbazının kullanılması, dolum işlemi sırasında ürünün torbadan çıkma ihtimalinden dolayı bu uygulamada en faydalıdır. Şekil 4, aletin altındaki perforasyonların bir örneğini ve torbanın doldurulması sırasında parçalanmasını veya patlamasını önlemek için torbanın nasıl bastırıldığını gösterir.

Torba dolumu sırasında deliklerden çıkan ürün ve toz nedeniyle, çoğu dolum işlemi, bu tozu yakalamak için bir miktar havalandırma sistemi gerektirir. Bu toz yakalamayı başarmak için iki yaygın teknik, egzoz davlumbazlarıtoznı torba yükleme nozullarının çevresine yerleştirmek ve / veya bir Jet Pulse Filtre sistemi dahil edilmiş torba yükleme istasyonunun altında bulunan bir egzoz hunisi kullanmaktır. Bu teknikler, gerekli toz kontrol seviyesine bağlı olarak tek tek veya birlikte kullanılabilir. Bu tekniklerin her ikisi de bu yazının ilerleyen bölümlerinde daha ayrıntılı olarak ele alınacaktır.

Şekil 4. Torbanın patlaması olasılığını en aza indirgemek için dolum işlemi sırasında alçaltılmamış delikler, torbadan gelen aşırı basıncı rahatlatır

Torba Dolum Şekilleri

Yazımızın bu kısmında iki tip torba ele alınacaktır: açık ve kapalı torba. Şekil 5 tipik bir açık üst torba yükleme işlemini gösterir. Torba operatörü açık üstü bir torbayı bir yükleme ağzının üzerinden kaydırır ve yükleme işlemine başlamak için bir başlat düğmesini etkinleştirir. Torba daha sonra yığın yükleme modunda nispeten hızlı doldurulur. Dolum esnasında, torbanın üstü iyi kapatılır ve yükleme işlemi sırasında oluşan tozu boşaltmak için tipik olarak bir Jet Pulse Filtre sistemine bağlanır. Doldurma işlemi tamamlandığında torba otomatik olarak yükleme ağzından çıkar ve kısa bir mesafeyi bir konveyöre düşürür. Torbanın üstü daha sonra ısı ile yapıştırma / tutkallama kullanılarak sızdırmaz hale getirilir veya naylon iplik ile bir makine ile dikilir. Bu sızdırmazlık tekniklerinden her ikisi de etkili olup az miktarda toz oluşturur.

Şekil 5. Açık torbaya ürün yüklenmiştir (daha az tozlu normal tahıl malzemesi).

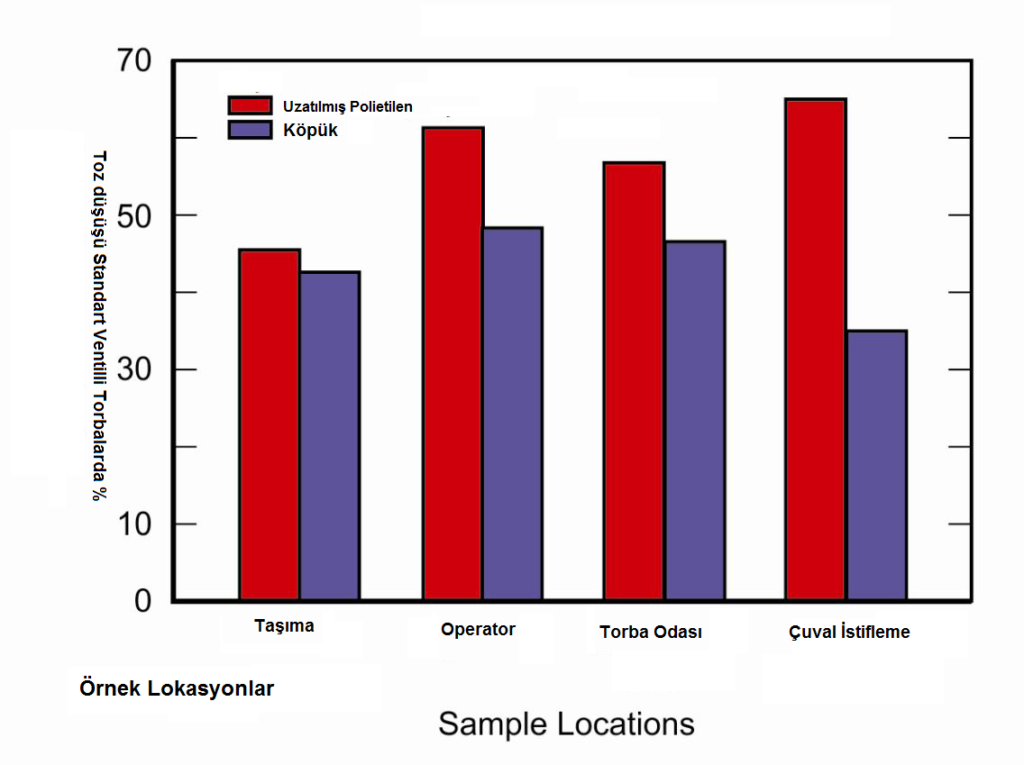

Mineral işleme operasyonlarında kullanılan ikinci ve en yaygın torba türü ventilli valfli torbadır. Farklı ticari olarak temin edilebilen torba valfleri arasından vana türünün seçimi, 10-50 kilo gramlık torba ürünlerin etkin bir şekilde sızdırılması ve torba doldurma, aktarma ve istifleme işlemi sırasında serbest bırakılan toz miktarının en aza indirgenmesinde önemli bir faktör olabilir . Birkaç yıl önce yapılan bir çalışmada, torbanın kapatılmasında ve tozun kurtulmasını en aza indirirken etkinliklerini karşılaştırmak için beş farklı valf test edildi. Valfler şunlardı: standart kağıt, polietilen, uzatılmış polietilen, çift tuzak ve köpük. Şimdiye kadar en etkili valf uzatılmış polietilen (Şekil 6 ) idi.

Bu, standart kağıt ya da polietilen valfden yaklaşık iki santim daha uzun plastik bir valf. Çalışmada torba valfinin etkinliğini iki faktör belirledi: valf uzunluğu ve valf malzemesi. Uzun valfler, ürün geri tepmesi ve torba tarafından üretilen toz miktarını azaltmada daha etkili olmuşlardır. Bununla birlikte, vana uzunluğu dolum ağzından çok fazla uzandığında, torba dolum performansını olumsuz etkilemeye başlamıştır. Valf malzemesi olan ikinci faktör için köpük test edilen en etkili materyaldi. Köpük vana, genişletilmiş polietilen valfın altı inç uzunluğunda iken, değerlendirme için dört inç uzunluğunda test edilen en kısa valf idi. Vana tiplerinin sıralamaları en çok etkili olana kadar aşağıdaki gibidir: uzatılmış polietilen, köpük, standart kağıt, polietilen ve çift tuzak. Şekil 7, standart kağıt valf ile karşılaştırıldığında genişletilmiş polietilenin ve köpük valfın karşılaştırmasını göstermektedir. Solunabilir toz seviyeleri, standart kağıt valf ile karşılaştırıldığında genişlemiş polietilenden yaklaşık %45 ila 65 daha düşük olmuştur.

Şekil 6. Uzatılmış polietilen valf ventilli torba , iç ortam görünümü.

Şekil 7. Standart kağıt valf kullanımıyla karşılaştırıldığında genişletilmiş polietilen ve köpük valflerle toz azaltma oranı.

Torbalama operatörleri, ürün sızıntısında ve toz birikiminde meydana gelen değişikliklerin doğrudan torbalarında kullanılan torba valfinin türüne ve etkinliğine dayandığının farkında olmalıdır. Genişletilmiş polietilen valf, standart kağıt valf üzerinde sadece küçük bir maliyet artışı ile en etkili valf oldu.

Yakın zamanda yapılan bir poşet valf incelemesi, standart kağıt, polietilen ve genişletilmiş polietilen valf tiplerinin sanayi tarafından hala kullanılan ana valfler olduğunu ortaya koydu. Operatörler, bu seçeneklere dayanarak, torba yükleme, aktarma ve torba istifleme işlemleri sırasında serbest bırakılan toz miktarını en aza indirgemek için genişletilmiş polietilen kapak tipini kullanmayı kesinlikle düşünmelidir.

Ticari olarak satılabilen bir diğer torba tipi ise, sonik enerjiyle sızdırmaz hale getirilmiş ultrasonik ventilli torba valfidir ve valf dolumdan sonra yapıştırılır. Bu valf yapısı, valfın iç yüzeyinde yapıştırıcıya sahiptir, sondaj enerjisi, paketleyici dolum ağzında veya alt taraftaki yardımcı cihazdan uygulanır. Teorik olarak, yapışkanın ısıtma / eritilmesi, valfın iç yüzeyinin daha iyi sızdırmazlığını sağlamalı ve böylece sızdırmayı en aza indirgemelidir.

Bu valf tipinde bazen ortaya çıkan bir sorun, yapıştırıcının valf alanındaki ürün nedeniyle düzgün bir şekilde sızdırmaz hale getirememesidir, bu durumda ürün dökülmesine neden olur. Bu vana tipinin diğer bir dezavantajı, bu ultra sonik enerji sızdırmazlığını gerçekleştirme maliyetinin tipik olarak diğer vana tiplerine göre çok daha yüksek olmasıdır.

Torba Hasarlarının Etkileri

Yukarıda bahsedilen hususlara ek olarak, torba dolumunda, nakliyesinde veya elleçleme işlemi sırasında kırık, yırtılmış veya yırtılmış torbaların torba arızası oluşabilir ve çalışma ortamına kurulan veya serbest bırakılan toz miktarı üzerinde felaket etkisi olabilir. Torbanın doldurulması sırasında bir torba patladığında, önemli miktarda tozu ve ürünü atık atmosfere hızlı bir şekilde serbest bırakan şiddetli bir olay olabilir. Bu tip torba başarısızlığından kaynaklanacak bir diğer husus, çoğu toz kontrol ekipmanının normalde, bu meydana geldiğinde çıkan büyük toz hacmini idare edebilecek kadar boyutlandırılmamasıdır. Üretim sırasında yapışkan kusurlar ve boş torbaların uygunsuz depolanması (yüksek nem ve / veya yüksek sıcaklıklarda uzun süre depolanması veya depolamada torbalara zarar verilmesi) dolum sırasında torba arıza sorunlarına neden olabilecek birkaç durumdur.

Yükleme sırasında parçalanan torbalara ek olarak, başka bir problem, taşıma veya palet yükleme işlemi sırasında torba arızaları olabilir ve bu da çalışma ortamına önemli miktarda tozun oluşmasına neden olabilir. Torba arızaları çoğunlukla nakliye sırasındaki keskin kenarlardaki yırtıklardan veya palet yüklemesi sırasında hatalı kullanımdan kaynaklanan hasarlardan kaynaklanmaktadır.

Her operasyon, torbalı arızalarla nasıl baş edeceğini ele alması gerekir; çünkü, genel işletme solunabilir toz konsantrasyonları üzerinde ve sonuç olarak tesisteki çalışanlara olan olabilecek en önemli etkileri vardır. Bazı işlemler, taşıma sırasında az kilolu (kırılmış) torbaları tanımlayan ve bunları başka bir taşıyıcı hattına yönlendiren bir torba ölçekli (tartım sistemi) sistem kullanır. Bu ikincil konveyör torbaları alır ve bunları elden çıkaran bir cihaza, normalde bir atık sepeti ünitesine atarak torbaların tekrar rehabilite edilmesine gerek yoktur. Bu atık tenekesi ünitesinin, torbalar atıldığında serbest bırakılan tozun tesis havasını kirletme olasılığını en aza indirgemek için tesis dışında bulunması önerilir. Atık torbası dolduğunda atılır ve torbalar emniyetli bir şekilde ortadan kaldırılır.