Eleme işlemleri, kırma işlemlerinden daha küçük toz partikülleri üretebilir, çünkü eleklerde daha küçük boyutlu materyal işlenir. Havadaki toz, boyut ayrımını gerçekleştiren titreşimli eleklerden üretilir. Ayrıca, malzeme ayırma işleminin bir parçası olarak bir miktar ince partikül üründen ayrılmalıdır ve bu işlemle bir miktar toz tabiî ki askıya alınacaktır.

Eleme sistemleri için toz kontrolü, eziciler ve kırıcılarla benzerdir, ancak ıslak malzeme ile perde boşluklarının boşaltılması nedeniyle genellikle eleklerde ıslak sistemler kullanılmaz. Ayrıca, elek gözenkleri, normalde, eziciler gibi maddi akışta büyük artışlara maruz kalmazlar. Bunun nedeni, elek yüzeylerinin tasarlanmış bir akış aralığında en verimli şekilde çalışmasıdır. Aşırı besleme hızı veya büyük malzeme gerilimi olsun, eleklere aşırı yükleme, bileşenlerin hızla aşınmasına neden olabilir, böylece çalışma verimliliğini düşürebilir ve toz emisyonlarını potansiyel olarak artırabilir.

Eleklerde toz perdeleri tamamen kapalı olmalıdır ve su bastırma sistemleri (işleme uyumlu olduğunda) veya toz toplama ve egzoz sistemleri dahil edilmelidir. Elek muhafazasında gerekli açıklıklar en aza indirilmeli ve kontrol ve bakım açıklıklarına sıkı geçmeli kapaklar takılmalıdır.

Hareketli elek bileşenleri ile sabit ekipman ve yapılar arasındaki açıklıkları kapatmak için esnek malzemeler (örneğin kauçuk veya sentetik tabakalar) kullanılmalıdır. Hareketli ve sabit bileşenler arasındaki conta, elek çalışırken dinamik stres altındadır, çalışma geçmişindeki verileri içeren bir zaman çizelgesinde, başarısızlık işaretleri için elekler sık sık denetlenmelidir. Bazı elek orijinal ekipman üreticileri, etkili bir toz kontrol muhafazasının yaratılmasını mümkün kılan, donanımlarını iyi uyacak şekilde özel olarak tasarlanmış örtüler ve esnek sızdırmazlık bileşenleri gibi parçalar ve malzemeler sunar. Kullanılabilir kontrol seçeneklerini keşfetmek için ekipman satıcılarına danışılmalıdır.

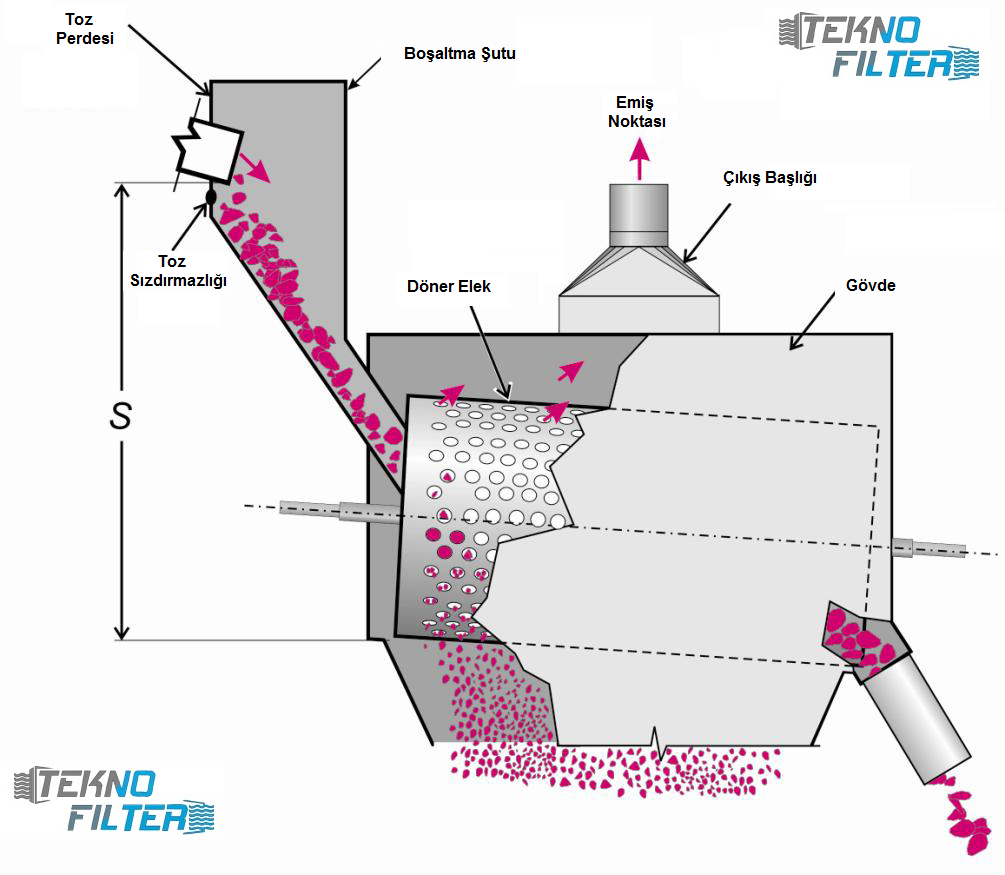

Şekil 1 ve 2 de, egzoz havalandırması ekranlarındaki toz kontrolünü göstermektedir. Malzemelerin düşme boyutu şekillerde belirtilmiştir. Akış yönündeki açık alan boyutu transfer kanalının tahmini alanına ve toz kontrol muhafazası içine oluk penetrasyonu etrafındaki herhangi bir mühürsüz açık alana karşılık gelir.

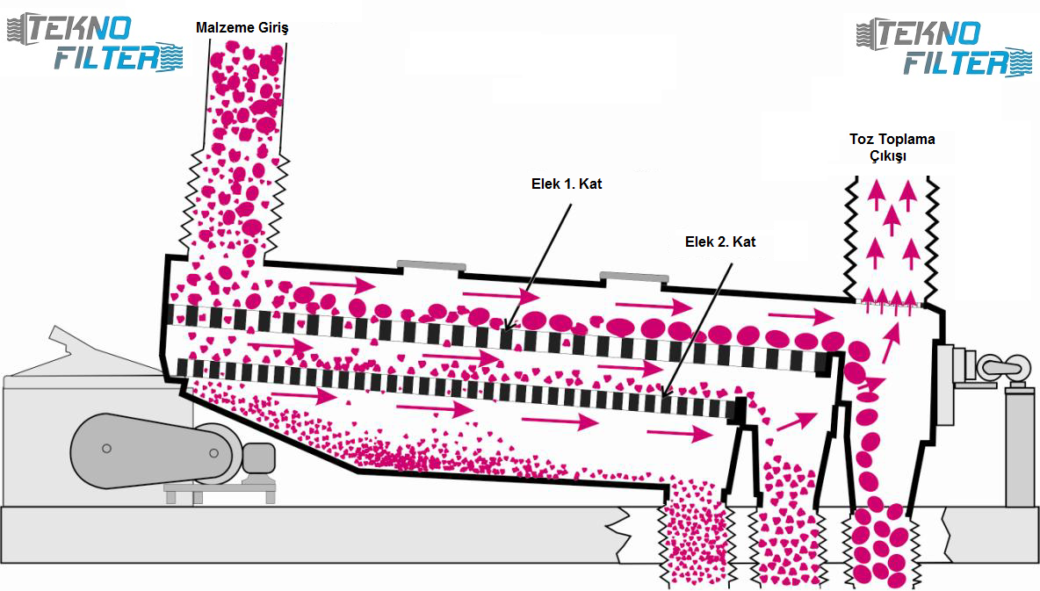

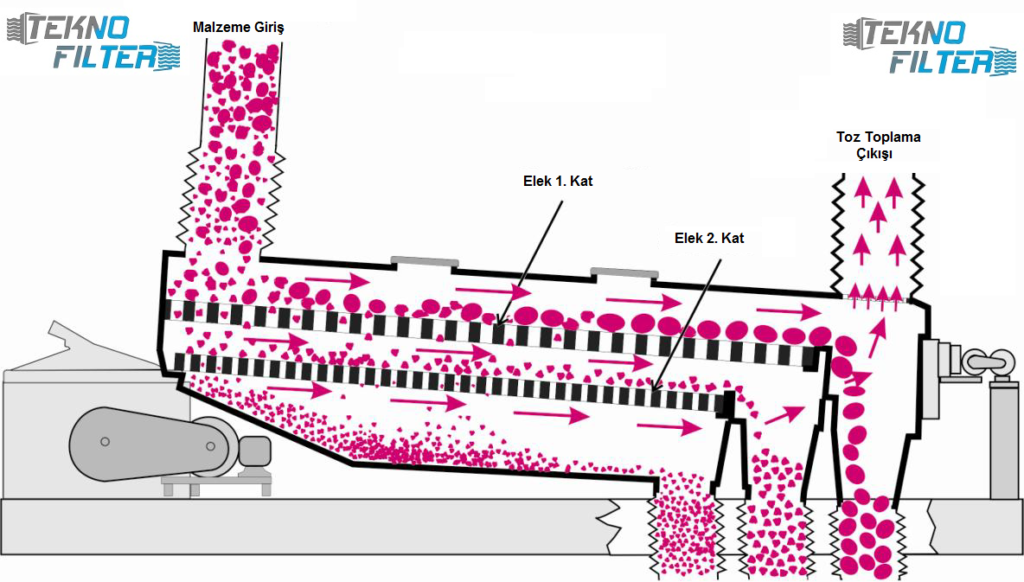

Alternatif olarak, düz yüzey elekler için ilk değer olarak elek alanının metre kare başına 50 cfm bir egzoz hacmi kullanılabilir. Çok katlı eleklerin yığılmış yapımı, tek bir eleğe kıyasla daha fazla “kaynak alanı” oluşturmadığından, bu değer çoklu seviye elekleri için artmaz. Silindirik döner perdeler için çekiş hızı minimum 400 fpm olan elek silindirik kesitinin metre kare başına 100 cfm bir egzoz hacmi önerilir.

Şekil 1. Çevrilmiş aktarma oluklu bir döner perdeye giden bir kuru (egzoz) toz kontrol sisteminin illüstrasyonu.

Şekil 2. Titreşimli bir elekte kuru (egzoz) toz kontrol sisteminin resmi.

Egzoz havası kalkış yerini, arzu edilen toz ürünü toplanmayacak şekilde dikkatlice düşünülmelidir. Kalkış noktasının ekranın deşarj noktasına yakın bir yerde (besleme ucundan uzakta) konumlandırılması arzu edilen toz miktarının kaybolmasını önlemeye yardımcı olacaktır. Ayrıca, hava girişi hızını azaltmak için bölgede büyük çıkışlı açıklıklar kullanılarak küçük partiküllü malzemelerin toplanması azaltılabilir.

Eleklerde Toza Maruz Kalmayı En aza İndirmek İçin İş Uygulamaları

Takılan ekipman ve mevcut çalıştırma prosedürleri ile uyumlu olduğu yerde aşağıdaki uygulamalar yapılmalıdır.

- Gerekli hallerde, tercihen yıkama veya vakumlama ile, ekipmanın ve alanın çalışma öncesi ve çalışma sırasında temizlenmesi.

- Operasyonel açıdan mümkünse, perdeleri temizlemeden önce malzeme akışını durdurun. Akan maddenin olmaması toz emisyonu potansiyelini en aza indirir.

- Temizlik yaparken sadece bir seferde elek bölmelerinin üst kısmını veya alt kısmını açın. Her ikisini de aynı anda açma. Açıklığın boyutu ne kadar büyük olursa, havalandırma sistemi de o kadar az etkili olur.

- Temizlik esnasında sadece bir elek katmanı haznesini açın. Aynı anda birden fazla elek katmanını açmayın. Çok sayıda açıklık, bir havalandırma sisteminin yakalama etkinliğini azaltır.

- Elekleri temizlerken, yalnızca işçi ile toz kaynağı arasında daha fazla mesafe bırakacak uzun saplı fırçalar kullanın.

- Eleklerin manuel olarak temizlenmesinin frekansını önemli ölçüde azaltan değişken hızlı vibratörler düşünün. Temizleme perdeleri ne kadar kısa sürede temizlenirse, toz maruziyeti olasılığı o kadar düşecektir.

- Eleğin iç kısmındaki egzoz sisteminin güverte çevresinde çalışabilmesi için yavaşça açın. Güverte açma işlemi, çalışma alanına toz girmesiyle birlikte dönen bir etki yaratarak potansiyel olarak personelin toz mazuriyetinin ortaya çıkmasına neden olabilir.

- Elek perdelerini kapatmayın. Herhangi bir malzeme, ne kadar hafif olursa olsun, güverte kapanması şoku nedeniyle havada kalma potansiyeline sahiptir.

- Gövdeler tozdan uzak tutulmalıdır. Temiz bir gövde, rüzgar gibi çevresel faktörlerin yanı sıra açma ve kapama gövdelerinden kaynaklanan toz emisyonlarının potansiyelini azaltır.

- Hava geçirmez bir kapağın arzu edildiği elek döşemelerinde mühürler bulundurun. Tüm bağlantı elemanları ve sızdırmazlık malzemeleri yerleştirildiğinde düzgün şekilde kapatılmış olan desteler kapalı kalmalıdır.

- Kelepçeler ve diğer tutturucular gibi kapatma ve kilitleme cihazları iyi korunmalıdır. Bağlayıcılar kullanılmadıkları sürece etkisizdirler.

- İşlemle uyumlu olduğunda perdeler çevresindeki alanları periyodik olarak yıkayın. Periyodik yıkama, biriken önce kuru temizleme yöntemlerinin gerekli olduğu bir ortama kadar olan materyali temizler. Kuru temizleme faaliyetleri, çalışanların toza maruz kalması için çok daha yüksek bir potansiyel sunmaktadır.

Toz Toplama Sistemlerinin Bakımı

Toz kontrol sistemlerinin bakımı, devam eden işçi sağlının korumasının sağlanması için önemlidir. Kırıcılar ve eleklerin, kullanımı sırasında sabit titreşime maruz kalır ve bu durum tüm bileşenlerde hızlanmaya neden olabilir. Aşınmış contalardan küçük açılımlar, eksik bağlantı elemanları ve hasar görmüş esnek konektörler, istenmeyen havanın girmesine neden olabilir, gerekli penetrasyonlarda yakalama hızını düşürür. Bu, potansiyel olarak maruz kalma limitleri düşük olduğunda, çalışanın aşırı maruz kalmasına neden olabilir.

Operatörler, etkili bir şekilde çalışan toz kontrol sisteminin temel parametrelerini belgelemelidir; örneğin:

- Kapak açıklıklarında giriş hızı, kanallardaki statik basınç,

- Kanallarda ve davlumbaz giriş noktalarında hız basıncı,

- ve ıslak sistemlerde su basıncı ve akışı.

Sonraki periyodik kontrollerin sonuçları bazal değerlerle karşılaştırılmalıdır. Temel değerlerden belirgin sapmalar araştırılmalı ve gerektiğinde düzeltici önlemler alınmalıdır.

Koruyucu bakım çizelgesi, üretici tavsiyeleri, gözlemlenen bileşen aşınması, sistem performans ölçütleri ve maruz kalma örnekleme sonuçları temel alınarak belirlenmelidir.