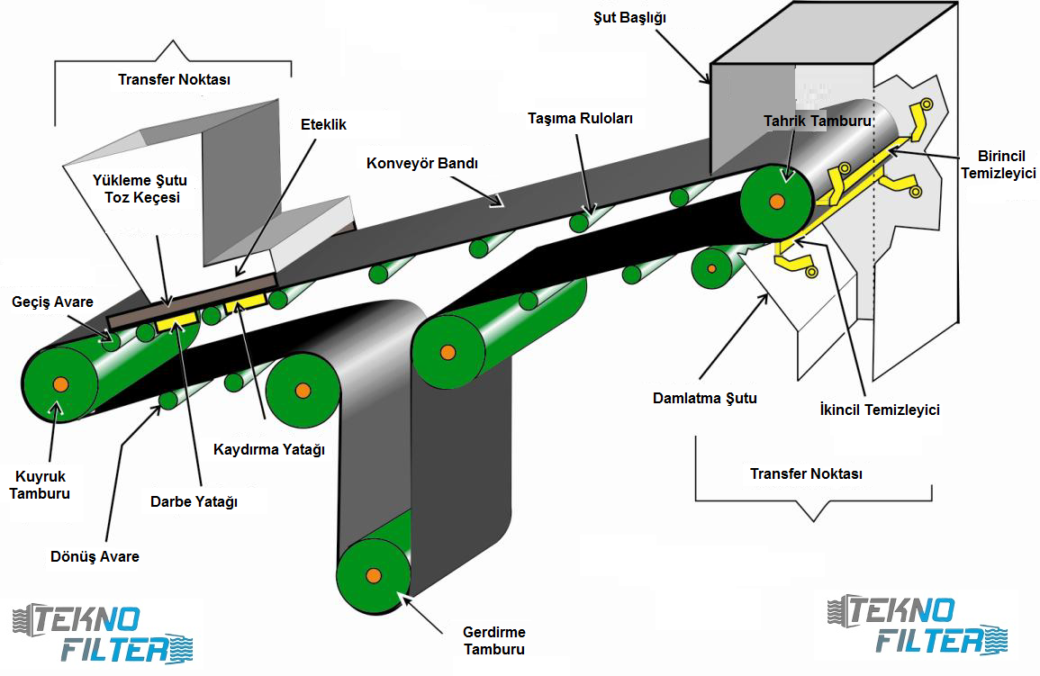

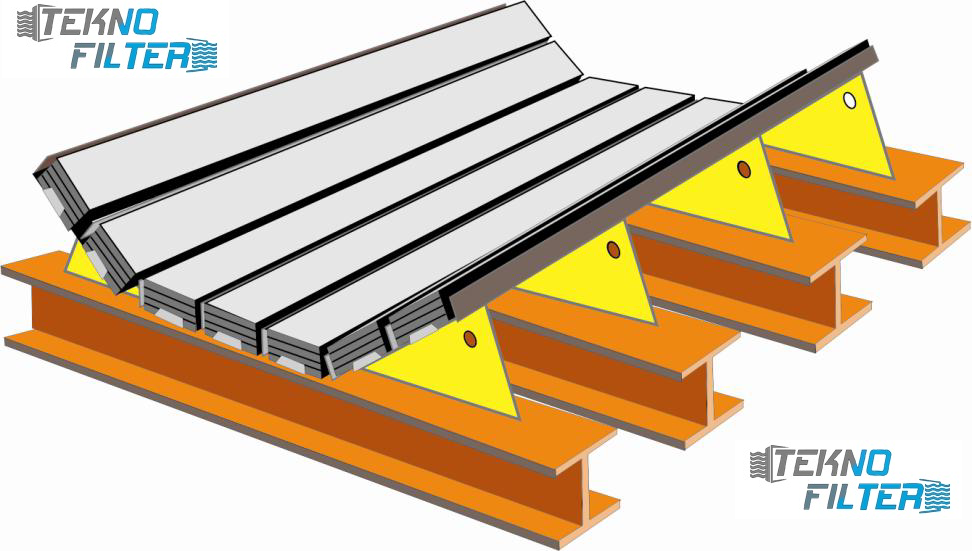

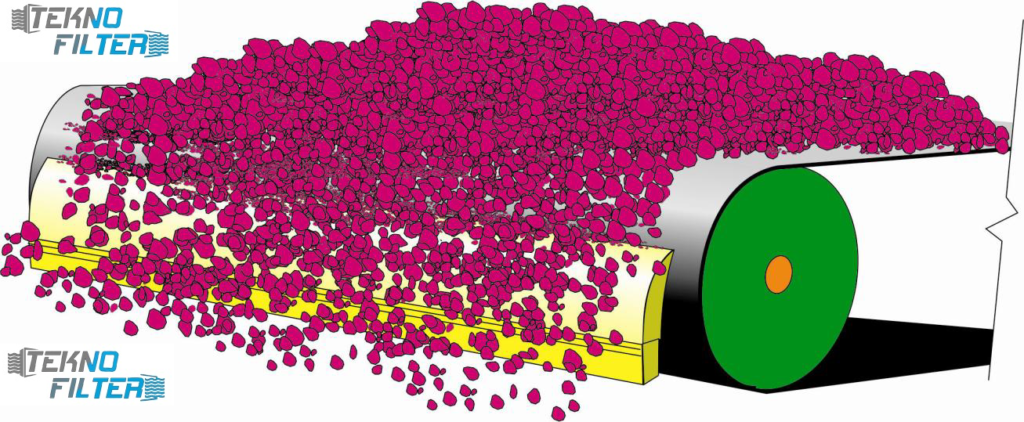

Bantlı konveyörler , mineral işleme operasyonlarında en çok kullanılan ekipman parçaları arasındadır. Bir konveyör ve ilgili aktarma noktaları, önemli miktarlarda solunabilir toz üretebilir ve bir operasyonda kaçak toz emisyonlarının en büyük kaynaklarından biri olabilir. Operasyonlar, bu tozu havaya çıkmadan önce veya sonra mekanik olarak tutarak, bastırarak veya toplayarak aktarma noktalarına özel dikkat göstererek toz emisyonları kontrol etmelidir. Şekil 1’de görüldüğü gibi bir konveyör bant birçok farklı parçadan oluşur.

Şekil 1. Konveyör bandının temel bileşenleri.

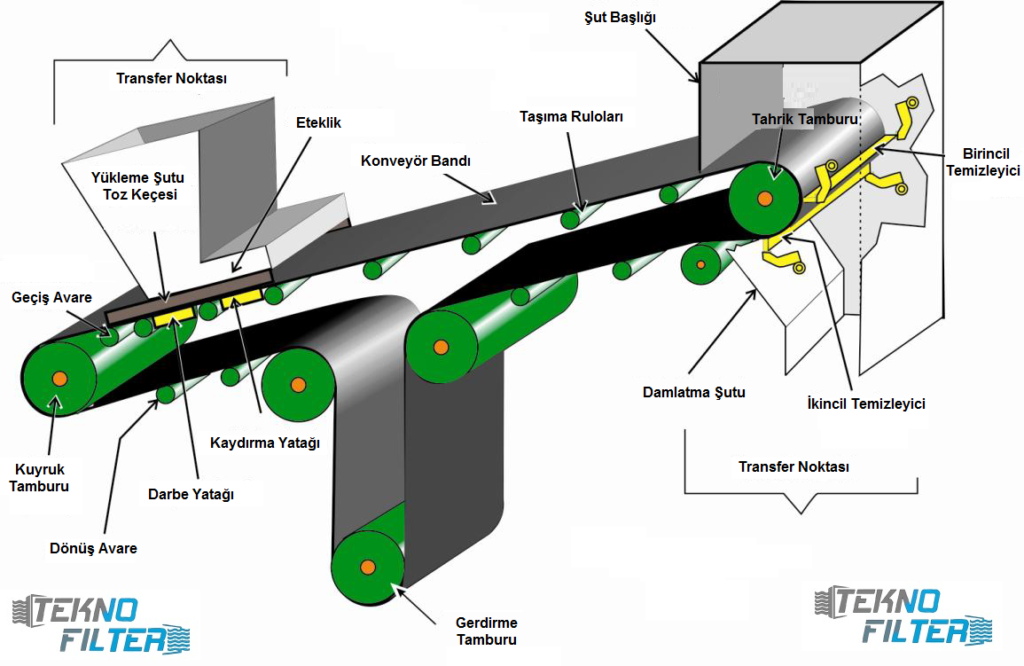

Taşıyıcı bantlarla ilişkili kaçak toz emisyonlarının üç esas nedeni vardır: dökülme, geri dönüş ve havadaki toz (Şekil 2). Kaçak toz emisyonlarının ortadan kaldırılması için üç ana toz kaynağının kontrolü gereklidir.

Şekil 2. Taşıyıcı bantlarda kaçak toz emisyonu türleri.

Taşınan Malzemenin Dökülmesini Kontrol Altına Alma

Bir konveyör banttan malzeme dökülmesi, bir aktarma noktasında veya aktarma rotasında malzeme kontrolü eksikliğinden kaynaklanmaktadır. Aktarma rotası boyunca dökülme genellikle geri getirme ile ilişkilendirilir, bu durum daha sonra açıklanacaktır.

Malzeme dökülmesinin en yaygın olduğu yer transfer noktalarındadır. Malzeme bir konveyörün hemen hemen her yerine konabilir, ancak daima konveyörü baş makarasında bırakır. Transfer noktalarında malzemeyi etkili bir şekilde kontrol etmek için aşağıdaki dört adım kullanılır.

- Materyali hareket yönünde ve alıcı konveyör ile aynı hızda bant üzerine besleme.

- Beslenen malzemeyi konveyör bandının üzerinde ortalanarak tutun.

- Transfer mesafesinin en aza indirilmesi, malzeme içindeki kayış ve hava içeri girişi üzerindeki malzeme etkisini en aza indirir.

- Yüklenen malzemeyi bant üzerinde ilerledikçe yönetmek için skirtboard (“süpürgelik” yada eteklik) kullanın.

Bu adımların her biri aşağıda ayrıntılı olarak ele alınacaktır.

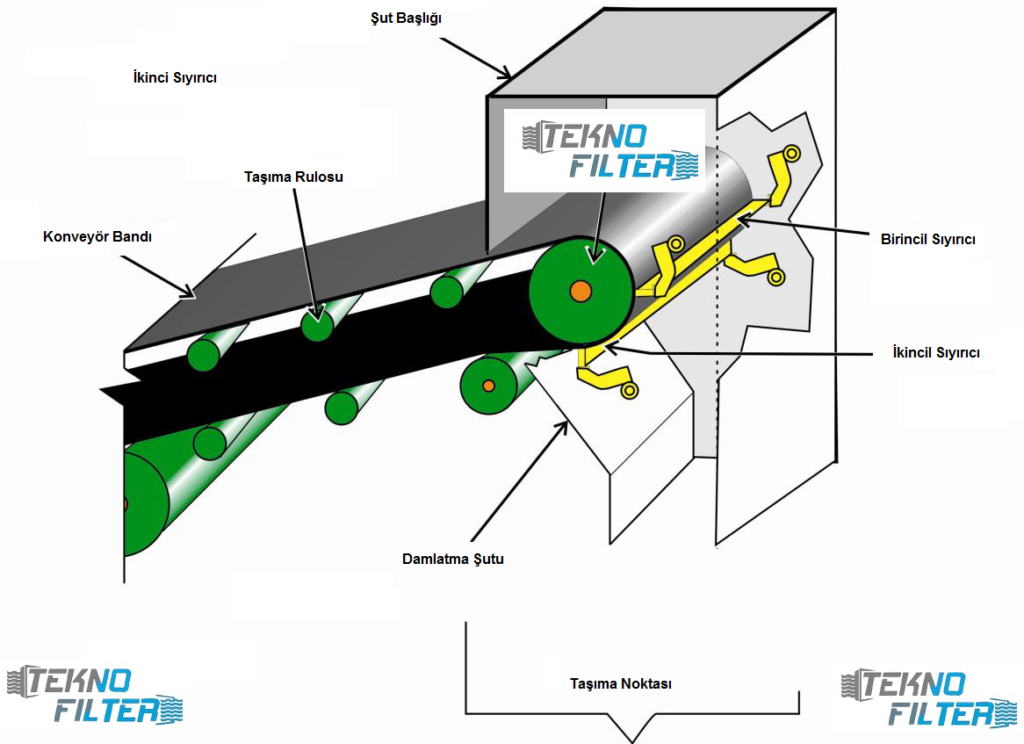

Adım 1. Taşıma yönünde ve alıcı konveyör ile aynı hızda malzeme yerleştirin. Şekil 3, bir konveyör kasnağı makarasını (üst konveyör) besleme malzemesini bir konveyör kuyruk makarasına (alt konveyör) göstermektedir. Bu şekil, besleme ve alma konveyörlerinin birbirleriyle aynı hizada olduğu en basit aktarma noktalarını göstermektedir. Malzeme aynı yönde besleniyor ve alt konveyör hızı, mümkün olduğunca üst konveyör hızına uyacak şekilde olmalıdır.

Şekil 3. Bir üst konveyörden bir alt konveyöre malzeme transferinin temel tasvirleri.

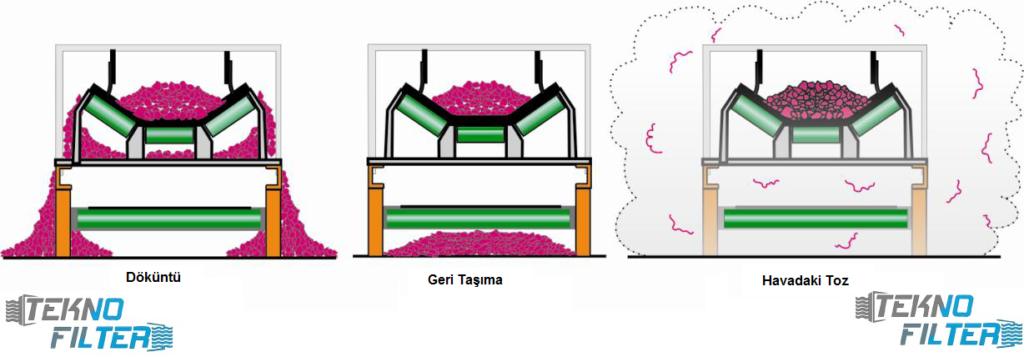

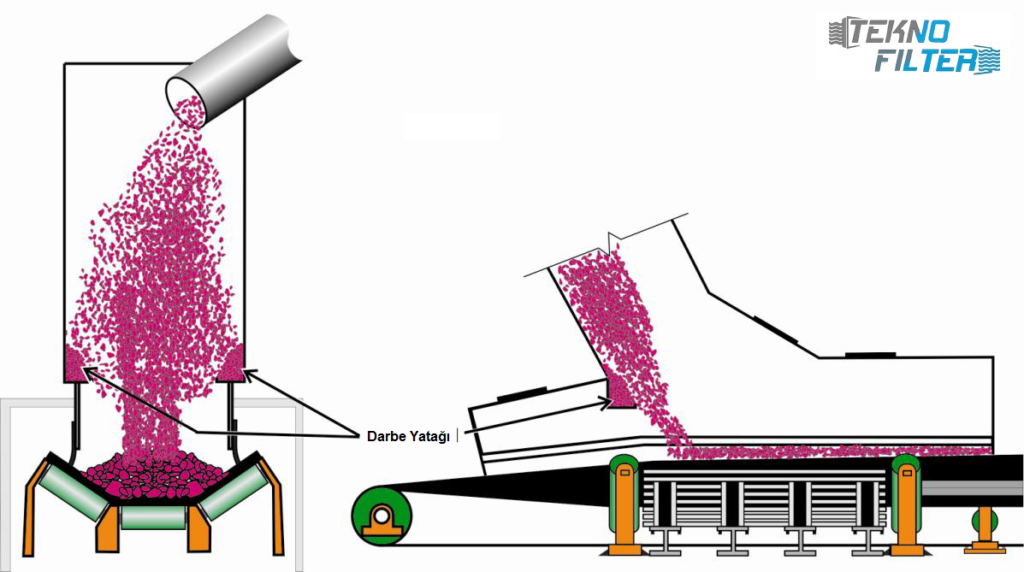

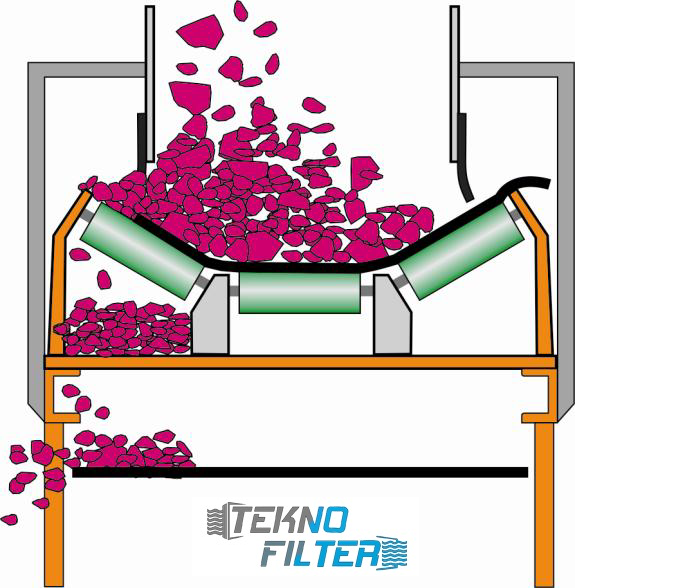

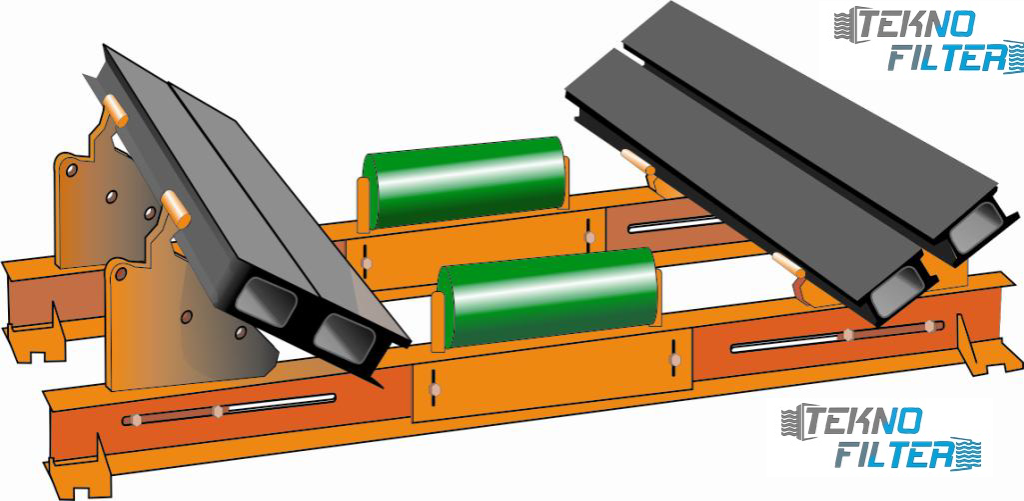

Taşıyıcılar birbirine dikeyken malzemenin aynı yönde ve aynı hızda etkin bir şekilde aktarılmasını sağlamak daha zorlayıcıdır. Darbe yatakları, cevherin doğrudan kayış üzerine değil de cevherin üzerine düşmesine izin vermek için sıklıkla kullanılır. Bu, aktarılan malzemenin yönünü ve hızını kontrol etmek ve oluk ve süpürgenin iç yüzeylerinde aşınmayı minimuma indirmek için yapılır (Şekil 4).

Şekil 4. Malzeme yönünü ve hızını kontrol etmek için kullanılan darbe yataklarının tasviri.

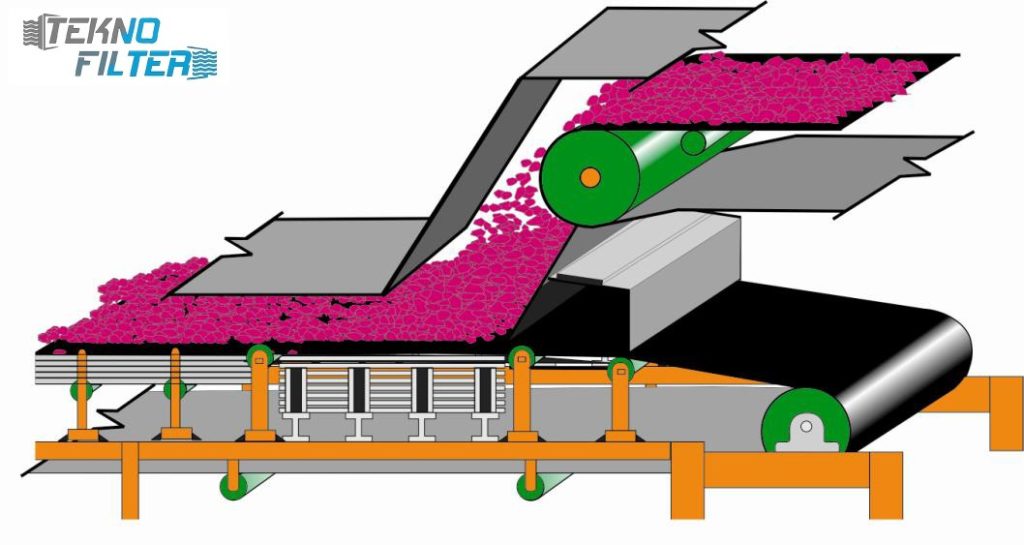

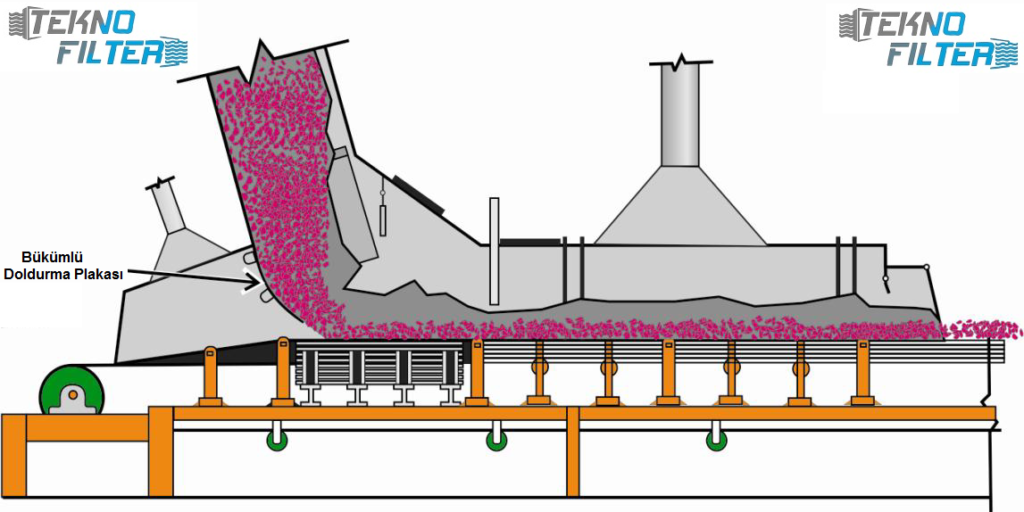

Bazen, beslenen materyalin yönlendirilmesine yardımcı olmak için alıcı bandın yüzeyinin yakınında kavisli plakalar kullanılır. Plakalar ve darbe yatakları, beslenen malzemenin alıcı konveyör yönünde akışını teşvik etmenin yanı sıra malzemenin alıcı konveyör üzerindeki yerleşimini kontrol etmeye yardımcı olabilir (Şekil 5).

Şekil 5. Yüklenen malzemenin belirli bir yönde yönlendirilmesine yardımcı olmak için kavisli yükleme plakasının çizimi.

Adım 2. Beslenen malzemeyi taşıyıcı bant üzerine ortalanarak tutun. Beslenen malzemeyi konveyör bandının üzerinde tutmak, aktarma noktalarında malzeme dökülmesini kontrol altında tutmak açısından son derece önemlidir. Kayışın bir başkasından daha fazla beslendiği malzeme (Şekil 6) kayışın yanlamasına kaymasına ve merkezden kaçmasına neden olabilir. Merkezden kaçan bir kayış, kayışın kenarının üzerinden aktarma noktası dışına malzeme dökebilir.

Şekil 6. Bir materyalin bir kayış üzerine yanlış beslenmesi sonucu dökülme.

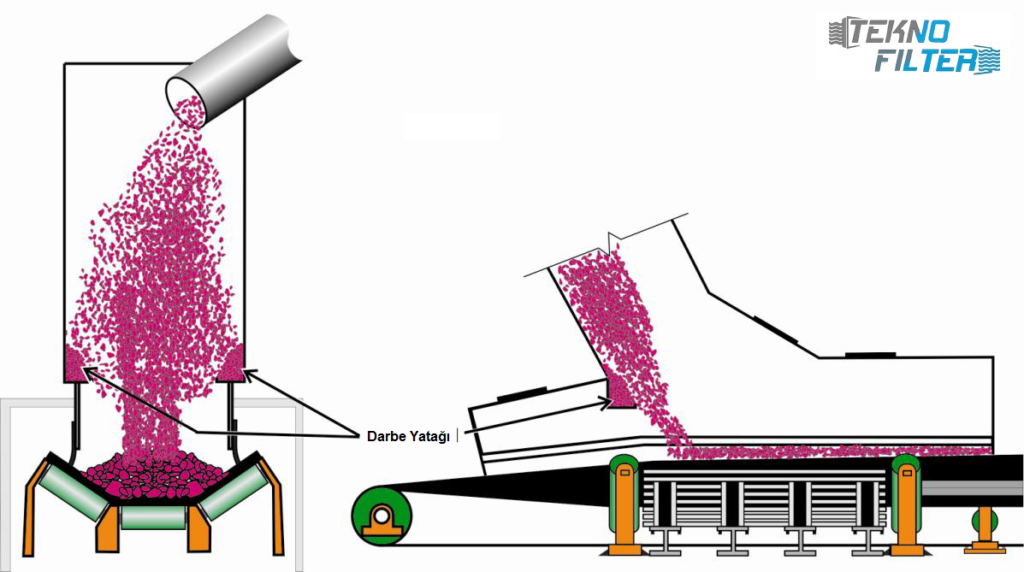

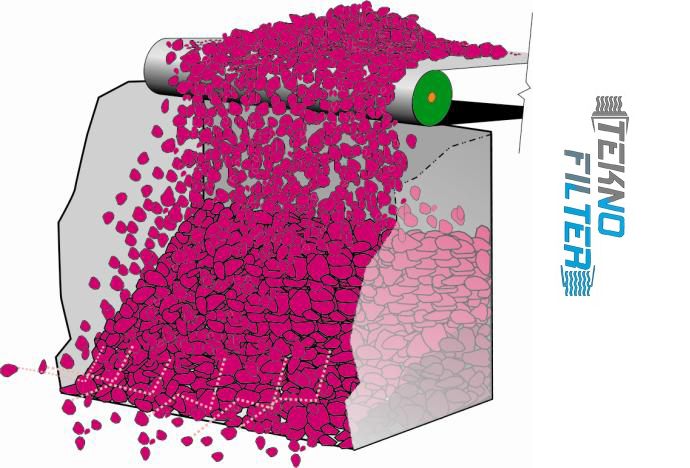

Adım 3. Transfer mesafesinin en aza indirilmesi, malzeme içindeki kayış ve hava içeri girişi üzerindeki malzeme etkisini en aza indirir (bakınız Şekil 7). Kısa aktarım mesafesi, malzemenin kayışa inmeden önce düştüğünü. Daha uzun aktarım mesafeleri, ince parçacıkların aktarılmakta olan materyalden ayrılmasına izin verirken, daha kısa aktarım mesafeleri, ince materyalin aktarılan materyalden ayrılma süresini azaltır, böylece toz emisyonlarını azaltır. Ayrıca, daha uzun aktarım mesafeleri aynı zamanda kayış sarkmalarına katkıda bulunur. Kayışlar sarktığında, malzemenin avara çıkarıcılar arasında sıkışmasına izin verilir, bu da boşa tozunu serbest bırakmasına ve aynı zamanda doğrudan kayışa zarar vermesine izin verir. Bu sorunu çözmek için, bazı işlemler darbe yatakları kullanır (genellikle darbe yatakları). Darbe beşiği sistemi, çarpmanın absorbe edilmesi için düz band hareketinin yanı sıra alttaki kauçuk katmanlarını sağlamak için kaygan bir üst kapak içerebilir (Şekil 8). Alçak darbeli veya darbeye dayanıklı olmayan alanlarda bile daha hafif görev yan destek beşikleri kullanılabilir (Şekil 9). Etkili çarpma beşiği tasarımı için, Konveyör Ekipman Üreticileri Birliği Standardı.

Şekil 7. Altta yatan kauçuk tabakalarla bir çarpma kafesinin tasvir edilmesi.

Şekil 8. Yan destek beşiği.

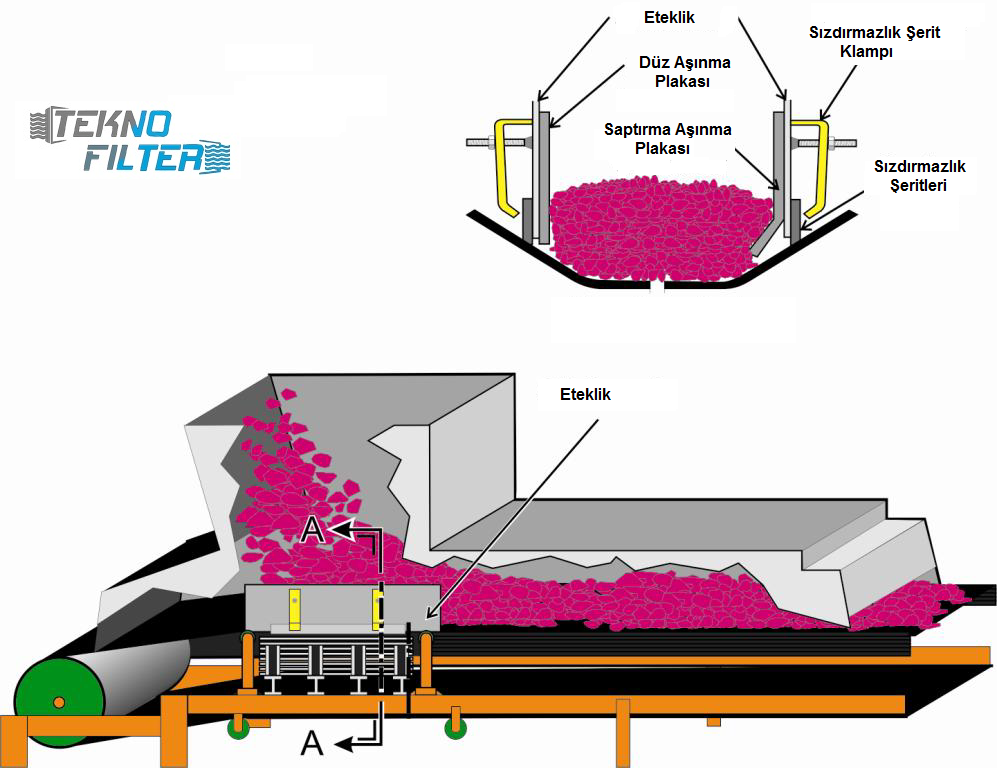

Adım 4. Yüklenen malzemeyi bant üzerinde ilerledikçe yönetmek için eteklik kullanarak (süpürgelik). Süpürgelik (Şekil 10), aktarma noktası içinde ince tozlar (çok ince cevher parçaları) ve toz içerecek şekilde kullanılan yükleme oluğunun yatay uzantısıdır ve malzemenin kayışın merkezinde istenen profile yerleşene kadar şekillendirilmesi şeklindedir .

Şekil 9. Yüklenen malzemenin yönetilmesine yardımcı olmak için aktarma noktası içerisinde kullanılan etek plakası.

Yükleme oluklarından ayrıldıktan sonra ve malzeme kayış hızına ulaşana kadar kaykay malzemesini tutmak için etek plakaları kullanılır. Eskrim plakaları genellikle alt kenarları bandin bir miktar üstünde olacak şekilde çelikten imal edilmiştir. Levhalar ile kayış arasındaki boşluk, levhaların dış duvarına tutturulmuş (sıkıştırılmış veya cıvatalı) esnek bir elastomer sızdırmazlık bandı ile kapatılmıştır (bkz. Şekil 10).

Etek plakası uzunluğu, teorik olarak, band makarasına olan yolculuğun geri kalanı için koruyacağı profilin içine malzeme yerleştiği noktanın ötesinde kayışın yönünde uzanmalıdır. Etek plakası uzunluğunun “malzemenin kayışa ulaştığı andaki hızı ile kayış hızı arasındaki farkın bir fonksiyonudur”. Özünde, CEMA en az üç feet’den az olmamak koşuluyla, dakikada 100 fit (ft / dk) hızlanma hızı için iki fit etek band hızını önerir. Bu kural genel olarak kolayca taşınan materyaller için yeterlidir, ancak genellikle toz toplama gerektiren malzemeler veya konveyör üzerinde dönen malzemeler yetersizdir, bu da yönetimini daha karmaşık hale getirir.

Toz perdeleri (Şekil 10), oluk muhafazasının giriş ve çıkışına monte edilmesi gereken etkili ve ucuz bir muhafaza cihazıdır. Bazı tasarım ilkeleri şunları içerir:

- Büyük parçacıkların içeri girmesini en aza indirmek için muhafaza veya şuttan çıkış havası hızı 500 fpm’nin altında tutulmalıdır.

- Tozun yerleşebileceği bir “ölü” alan oluşturmak için çift kauçuk perdeler birbirinden yaklaşık 18 inç (450 inç) uzaklıkta asılacaktır.

- Giriş perdeleri, muhafaza alanını en üst düzeye çıkarmak için konveyör bandına kadar uzanmalıdır.

- Çıkış perdeleri ürün kazısının üstünden yaklaşık 25 mm (1 inç) altına uzatılmalıdır.

Şekil 10. Kanal muhafazasının giriş ve çıkışında kullanılan tipik toz perdesi.

Geri Taşıma

Kafa makarasının üzerinden geçtikten sonra bir konveyör bandına yapışan veya tutturulan malzemeye geri dönüş denir. Taşıma, dönen boşlukları geçerken banttan düşme eğilimi gösterir. Bu, temizleme gerektiren, işçi tozunu artıracak bir yığın malzeme oluşturur. Ayrıca, geri dönüşün solunabilir kısımları havaya çıkabilir ve kaçak toz maruz kalma düzeylerini artırabilir. Geri dönüşüm havaya bırakılmadan önce hedefi kaldırması ve işçilere bulaşma kaynağı haline gelmesi veya temizlenmesi gereken yığınlar oluşturması hedefidir. ,

Geri döndürmeyi kontrol etmenin birincil yolu, band makarasının üstünden veya altından geçerken (yani malzeme banttan boşaltıldıktan sonra) bandı temizlemektir. Geri dönüşün bir konveyör bandını temizlemenin en yaygın iki yolu kayışları sıyırıcılar veya fırçalar yoluyla mekanik olarak “kazıyıp” veya kayışı yıkamaktır.

Band Sıyırıcıları

Çeşitli türde sıyırıcı türleri ve yapılandırmaları vardır ve hepsine değinmek bu yazının kapsamı dışındadır. Bunun yerine, sıyırıcıların temel prensipleri ve türleri ele alınacaktır. Band temizleyici sistemler birçok ticari üretici tarafından satılan birçok farklı stil, tür ve ticaret adıyla gelmekle birlikte, işlevi aynı kalır: cevher boşaldığında banttan geri dönüş miktarını azaltmak için. Malzeme, bir kayıştan kazınabilir veya soyulabilir. Malzeme bir kayıştan kazınca, kazıyıcı kayış yönü ile açılıdır (Şekil 11).

Şekil 11. Bir kayıştan malzemeyi sıyırmak için tipik yöntem.

Çoklu kazıyıcı bant temizleme sistemleri, materyalin çoğunu çıkarmak için baş makarasının ön tarafında bir ön temizleyicinin kullanılmasıyla geri dönüşü gidermenin bir yolunu sağlar ve onu son temizliği gerçekleştirmek üzere ikincil temizleyiciler takip eder. İkincil sıyırıcılar, bandin kafa makarasından ayrıldığı veya konveyör dönüşü boyunca daha da yüklenebileceği anlamına gelir. Aşınmasının azaltılmasının yanı sıra etkili olması için, birden fazla temizleyici, düşük bıçak-bant basıncı ile birleştirilmelidir. Toz seviyeleri yüksek olduğunda, kayış üzerinde geri dönüş materyali miktarını daha da azaltmak için iki veya üç band kazıyıcıyı farklı yerlerde kullanmak nadir görülmemektedir.

Sıyırıcıları birincil malzeme akışına atıklar yoluyla geri getirmek en çok istenen şeydir (Şekil 12). Çukurluklar, kazıkları yakalayacak kadar büyük ve çukurların oluk içinde yığılmasını ve yığın içine yığılmasını önleyecek kadar dik olmalıdırlar.

Şekil 12. Çöpleri birincil malzeme akışına geri getirmek için kullanılan bantlı konveyör deşarj oluğu.

Band Yıkama

Bazı çalışmalar büyük boyutlu materyalin kazıma yoluyla daha kolay uzaklaştırıldığını, ancak daha küçük solunabilir boyut parçacıklarının konveyöre yapışmaya devam ettiklerini göstermiştir. Yıkama, band kazıyarak kayışa yapışan parçacıkları ortadan kaldırmazsa bir alternatiftir. Bir band yıkama sistemi, konveyör bandını su ile püskürterek, aynı anda ürünü kazıyarak ürünü çıkarır.

TAŞIMA TASARIMI VE BAKIM KONULARI

Konveyörle ilgili en büyük sorun, bantların sayısı ve bir maden işleme tesisinde dolaşan toplam mesafe. Bazı bantlar, tozun kurtuluşunun bir bina içinde bulunduğu zaman olduğu kadar kritik olmadığı yerlerde bulunur. Taşıyıcılara özgü diğer bir zorluk ise, ağır cevher yüklü veya neredeyse boş olan toz üretme veya serbest bırakma yetenekleri olmasıdır. Konveyörlerden gelen tozu kontrol altına almak bakım personeli tarafından, konveyör bandı dahil aşınmış ve kırılmış parçaları onarmak ve değiştirmek için sürekli bir uyarı gerektirir. Sistemin tüm parçalarının kapasitelerini yerine getirdiğinden emin olmak için temel bakım ve muayene gereklidir. Malzeme, pas veya aşınmadan giyilen oluklardan kurtulabiliyor ve kayıp cıvatalar veya açık giriş kapılarından yaratılan daha büyük delikler tarafından oluşturulan küçük delikler bile kaçak toz için bir yol olabilir. Bazı durumlarda, uygun bir şekilde muhafaza edilmesini sağlamak için tüm yükleme oluklarının değiştirilmesi gerekebilir.

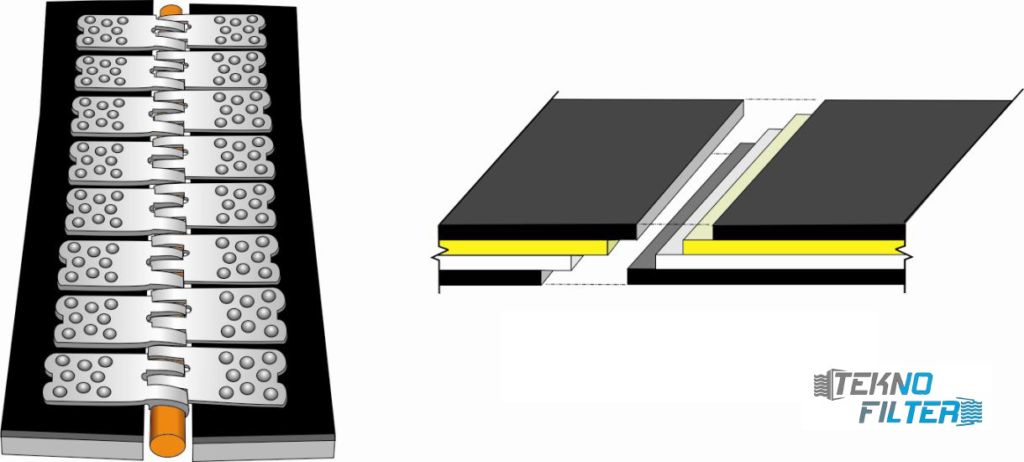

Bant Ekleri

Tüm konveyör bantları, uçları birleştirmek ve böylece halkayı kapatmak için en az bir ek yeri gerektirir. Kayış arızaları nedeniyle, konveyörlerin çoğu zaman birden fazla ek yeri olabilir. Şekil 13’te gösterilen tarzlara benzer şekilde mekanik ve vulkanize eklemler madencilik endüstrisinde yaygın olarak kullanılır.

Şekil 13. Mekanik bir bant bağlantı yeri (solda) ve vulkanize edilmiş kayış bağlantı yeri (sağda).

Mekanik bant bağlantıları, ürün ve toz ek yerindeki küçük deliklerden düşebileceğinden kayda değer bir kayış döküntüsü kaynağı olabilir. Vulkanize bant bağlantıları bu dökülme kaynağını ortadan kaldırmak için kullanılabilir. Vulkanize edilmiş eklemler, kayışların sürekliliğini bozmadan ve genellikle kayışların geometrisini veya boyutlarını değiştirmeden, konveyör bantlarının uçlarına birleştirme yöntemi sunar. Varsa vulkanize edilmiş bant bağlantılarının toz ve dökülmeleri azaltmak için mümkün olduğu yerlerde kullanılması önerilir.

TRANSFER NOKTALARI İÇİN TASARIM İNCELEMELERİ

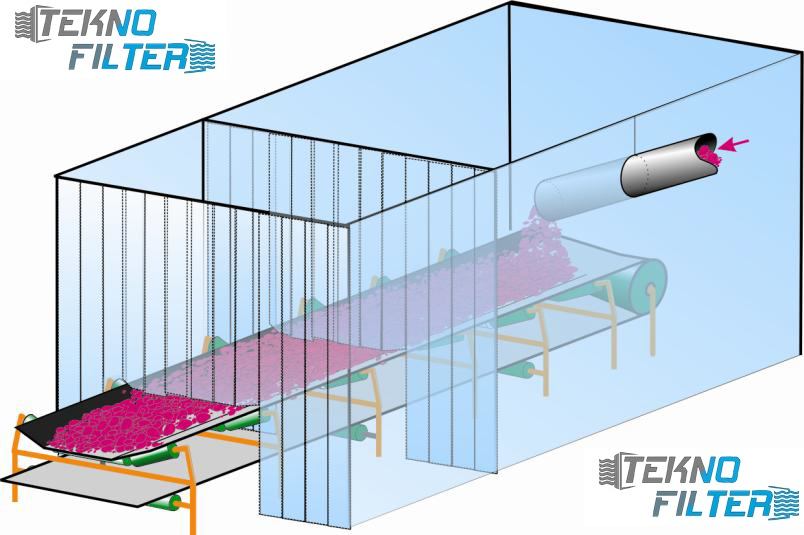

Bir konveyörün baş ve kuyruk uçlarındaki muhafazalar çok yaygın bir uygulamadır çünkü bu bölgelerdeki tozların kontrolünde etkili olduklarından koruma emniyeti sağlarlar. Konveyör transfer noktalarında toz oluşumunun ortadan kaldırılması mümkün değilse de etkili toz kontrolü yapılır. Cevher konveyöre boşaltıldığında ölçülebilir miktarda havayı (venturi etkisi) sürüklediğinden ve boyutu küçültüldüğünde kasayı basınç altına alabileceğinden uygun boyutlu muhafazayı tasarlamak kritik bir faktördür. Konveyör ve aktarma noktaları için muhafazalar, sistemin çeşitli bileşenlerine bağlı olarak tam veya kısmi olabilir.

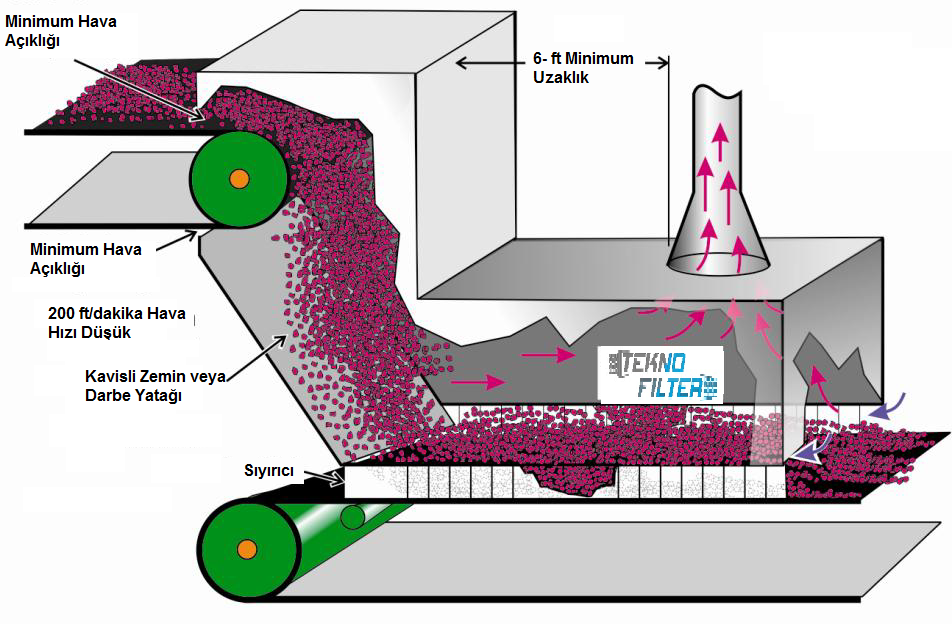

Bu çok basit bir işlem gibi görünse de, düzgün bir şekilde tasarlanmadığı ve yerleştirilmediği takdirde önemli toz oluşumu ve serbest bırakma aktarma noktalarından kaynaklanabilir. Aşağıda, egzoz havalandırma sistemi ile birlikte kullanılan etkili bir aktarma noktası veya oluk için bazı önemli tasarım hususları bulunmaktadır (ayrıca bkz. Şekil 14):

- Transfer noktası muhafazasının egzoz portunun, büyük boyutlu partiküllerin içeri sokulmasını ve alımını en aza indirgemek için boşaltma noktasından en az 6 puan alınması gerektiği gösterilmiştir. Egzoz portu konisinin tabanındaki hava hızı, daha büyük partiküllerin alınmasını önlemek için 500 fpm’nin altında tutulmalıdır

- Transfer noktası muhafazaları, açıklıklardan toz sızıntısını ortadan kaldırmak için herhangi kaçınılmaz bir açıklıkta 200 fpm’lik bir emiş hızına sahip olacak şekilde tasarlanmalıdır. Açıklıkları en aza indirmek ve böylece plastik sıyırma ve diğer sızdırmazlık sistemleri tiplerini kullanarak emiş hızını korumak önemlidir.

- Transfer noktası muhafazasının, muhafaza içindeki hava hızının 200 fpm (1 m / sn) ‘nin altında olması için yeterince büyük olması önerilir. Büyük muhafaza, hava hızının dağılabileceği bir plenum görevi görebilir. Bir muhafaza boyutları küçültülmüşse, hava muhafazanın iç yüksek basıncından dışındaki düşük basınç alanına zorlanır ve sistemin dışındaki toz parçacıkları taşınır.

- Transfer oluklarının boyutu tıkanıklık ya da sıkışma olmaksızın cevherin akmasına izin verecek şekilde boyutlandırılmalıdır. Genel bir kural, tıkanmayı önlemek için oluk genişliğinin en fazla üç kat daha fazla olması gerektiğidir.

- Transfer noktası için sıyırıcı, tozun yerleşmesi için bir plenum olarak hizmet verecek kadar yüksek ve uzun olmalıdır. Az miktarda hava hareketi olan kayışlarda, 100 feet / dakika kayış hızında iki ayak olmak iyi bir kuraldır

- Cevherin boşaltma noktası, eğimli bir tabanı veya impakt yatağını etkilemek üzere tasarlanmalıdır. Etki yatakları cevher maddesinin birikmesine ve böylece cevherlerin aşınma ve aşınmayı azaltmak için nakil yerlerinde veya oluklara temas etmesini sağlamak için tasarlanmıştır (Şekil 15).

- Mümkün olduğunca cevherin düşme yüksekliği en aza indirilmelidir. Bunu gerçekleştirmenin bazı yöntemleri, kaya merdivenleri, teleskopik oluklar, spiral oluklar ve atık kutusu düşürme kanallarının kullanılması ile gerçekleştirilir.

- Ürünün yönü veya akışındaki ani değişikliklerden kaçınılmalıdır.

Şekil 15. Egzoz havalandırma sistemi ile birlikte kullanılan konveyör transfer mahfazası.

Şekil16. Transfer yerlerinde veya oluklarda cevher-on-cevher teması için tasarlanmış tipik darbe yatağı.

HAVADAKİ TOZUNUN ÖNLENMESİ İÇİN SU SPREYLERİ

Daha ayrıntılı olarak daha önceki yazımızda tartışıldığı gibi, tozu kontrol etmek için su kullanılması, önleme uygulamaları ve bastırma uygulamaları olarak sınıflandırılabilir. Doğru şekilde tasarlandığında ve kurulduğunda, su spreyleri, konveyörlerden toz kontrolü için uygun maliyetli bir yöntemdir. Konveyör spreyleri için en yaygın ve etkili uygulama banttaki ürünün tüm genişliğini ıslatmaktır. Su spreylerinin uygulanması için en iyi uygulamalar şunları içerir:

- Yüksek hacimli, yüksek basınçlı spreylerden kaçınılmalıdır. Spreyin enerjisi, malzeme parçacıklarına aktarılır, bu da daha fazla toz üretimine yol açar.

- En uygun miktarı belirlemek için her bir işlemde uygulanan nem miktarı değişmeli ve test edilmelidir, ancak yüzde bir nem / ürün oranı iyi bir başlangıç noktasıdır. Aşırı nem, kayma olayını artırabilir ve soğuk hava koşullarında konveyör bandının performansını olumsuz olarak etkiler.

- Bazı çalışmalar, konveyör bandının dönüş yüzünün ıslanmasının da tozun kurtulmasını en aza indirmeye yardımcı olduğunu göstermektedir. Bu uygulama, avadanlıklarda ve kayış tahriklerinde ve kasnaklarında toz oluşumunu azaltır.

- Aynı uygulama noktasında en üstte (ürün ıslatılarak) ve altta (toz tutucuların tozunu azaltarak) bulunan su spreyleri çok etkili bir strateji olabilir. Bu yerler, kurulum ve maliyet bakımından da yararlıdır.

- Kaplama miktarı için eklenen su hacmini en aza indirgemek için püskürtme enjektörleri en sık kullanılır. Su spreylerini, toz kaynağının başlangıcında (yani çöplük veya aktarma yeri) bulmak daha avantajlıdır, çünkü su ve cevher sürekli olarak birlikte karışırken, cevherin ıslanmış yüzeyi hacim olarak büyür, bastırma potansiyelini arttırır.

- Daha düşük akış hızlarında daha fazla püskürtme memesi kullanmak ve onları cevherin yakınında konumlandırmak, daha yüksek akış hızlarında daha az sprey kullanmaktan daha avantajlıdır.

Havadaki tozun bastırılması, toz incelticilerin havaya çıkmasını önlemek için, muamele edilmemiş veya kimyasal olarak muamele edilmiş suyun sprey, sis veya köpük olarak uygulanmasını gerektirir. Sis ve köpük, özellikle potansiyel olarak daha yüksek maliyetler ve kimyasal kontaminasyon sorunları nedeniyle, tek başına su uygulamasına göre daha az kullanılır.