Toz toplama sistemleri, toz kontrolü ve işçilerin solunabilir toz maruziyetini kontrol etmek için mineral işleme tesislerinde kullanılan en yaygın mühendislik kontrol tekniğidir. İyi entegre bir toz toplama sistemi, verimliliği arttıran ve değerli ürünü geri kazandıran tozsuz bir ortam yaratan çok sayıda avantaja sahiptir.

Mineral işleme tesislerinde en yaygın toz kontrol teknikleri, yerel havalandırma sistemlerini (YHS’ler) kullanmaktadır. Bu sistemler, ezme, öğütme, eleme, kurutma, torba doldurma ve yükleme gibi çeşitli işlemler sonucunda oluşan tozu yakalar ve daha sonra bu tozu kanal vasıtasıyla bir toz toplama filtreleme cihazına naklettirir. Tozu kaynakta yakalayarak işleme tesisine tozdan kurtulma ve işçilerin solunum atmosferini kirlenmesi önlenir.

YHS sistemleri, işleme işleminden kaçmadan önce tozu yakalamak için negatif basınçlı bir egzoz havalandırma tekniği kullanır. Etkili sistemler genellikle toplama potansiyelini en üst düzeye çıkarmak üzere tasarlanmış bir yakalama aleti (muhafaza, başlık, kanal, vb.) İçerir.

Bir toz toplama sisteminin parçası olarak, YHS’ler birçok avantaja sahiptir:

- ıslak baskı teknikleri kullanılarak kontrol edilmesi çok zor olan çok ince parçacıkları yakalama ve yok etme kabiliyeti;

- yakalanan materyali üretim sürecine geri döndürme veya malzemeyi atma; böylece sürecin ilerleyen döneminde zarara uğramaması; ve

- Düşük sıcaklıklardan büyük ölçüde etkilenmemesi nedeniyle soğuk hava koşullarında tutarlı performans ve ıslak bastırma sistemleri gibi.

Buna ek olarak, YHS’ler, higroskopik olan veya az miktarda nemden (örneğin, kil faaliyetleri) bile ciddi sonuçlar doğuran bazı işlemler için mevcut olan tek toz kontrolü seçeneğidir.

Çoğu durumda, toz açık şekillerde üretilir. Bir operasyon, kuru bir malzemeyi naklettiğinde, rafine ettiğinde veya işlediğinde her zaman, tozun oluşma ihtimali yüksektir. Ayrıca, toz sabit ortamda kurtulduktan sonra, işçi sağlığını tehdit eden toz bulutu üretir. Buna ek olarak, yüksek toz seviyeleri görünürlüğü engelleyebilir ve dolayısıyla işçilerin güvenliğini doğrudan etkiler.

Tipik olarak kontrol edilmesi gereken toz üreten beş alan şunlardır:

- Malzemenin başka bir ekipmana aktarılırken düşen taşıma sistemlerinin aktarma noktaları. Örnekler, bir bantlı konveyörün başka bir bant konveyörüne, depoya veya kovalı elevatöre boşaltılmasını içerir.

- Ezme, kurutma, tarama, karıştırma, harmanlama, torba boşaltma, kamyon veya vagon taşımacılığı gibi özel işlemler.

- Siloların torbalı dolumu, paketleme veya pnömatik doldurma gibi havanın yer değiştirmesini içeren işlemler.

- Çekirdek ve patlama deliği delme gibi potansiyel toz kaynaklarının kontrolsüz olduğu açık alanlar.

- Muhtelif madencilik faaliyetleri ve rüzgar geçiren olaylar nedeniyle potansiyel toz üreten materyalin rahatsız edildiği yollar, stoklar ve muhtelif asfaltsız alanlar gibi açık alanlar.

4 ve 5 alanları önemli toz kaynakları olabilirken, geniş alan ve koşulların öngörülemezliği nedeniyle genellikle tesis ya da değirmen havalandırma sistem tasarımına dahil olmazlar. Bu nedenle, bu makalenin daha sonraki bölümlerinde tartışılacağı gibi, YHS’lere alternatif yöntemlerle toz kontrolü gereklidir.

Toz kontrol sistemleri, mevcut alanın verimli kullanımı, boru hatlarının uzunluğu, toplanan tozun sürece geri kazanılması kolaylığı, gerekli elektrik gereksinimleri ve en uygun filtre ve kontrol donanımının seçimi gibi çok sayıda mühendislik kararını içermektedir. Ayrıca, şartlar için merkezi bir sistemin mi yoksa birden fazla sistemin mi en iyisi olduğu konusunda önemli kararlar alınmalıdır. Kritik mühendislik kararları, sorunun tanımlanması, her iş için en iyi ekipmanın seçilmesi ve bir operasyonun özel ihtiyaçları için en iyi toz toplama sisteminin tasarlanmasını içerir.

TOZ TOPLAMA SİSTEMLERİNİN TEMELLERİ

İyi tasarlanmış toz toplama sistemleri, yalnızca tozu potansiyel bir kirletici olarak değil aynı zamanda tozu yakalama sisteminin nitelikleri olarak da düşünmelidir. Tozun doğaya işçiler için potansiyel bir kirletici olarak tanımlanmasında bir takım konular incelenmelidir. Bunlara partikül boyutu ve dağılımı, şekli, fiziksel özellikleri ve yayılan toz miktarı dahildir. Partikül boyutu, kaba veya ince parçacıkların ne kadarını tanımlar ve normalde üst ve alt boyut sınırlarıyla tanımlanır. Tane boyutları mikrometre (μm) (1 / 1,000 milimetre) cinsinden ölçülür. İşçi sağlığına zararlı solunabilir toz aralığı, 10 μm boyut aralığında veya altında bulunan bu parçacıklar tarafından tanımlanır. Bu boyutu perspektifle göstermek için, 325 mesh yaklaşık 44 μm’dir ve bu insan gözüyle görebilen en küçük mikrometre boyudur. Toz toplayıcı sistemlerinde, daha büyük parçacık boyutlarının toplanması kolaydır, çoğunlukla yer çekimi ile önemli ölçüde desteklenmiştir.

Parçacıkların şekli, nasıl toplanır ve toplama ortamından nasıl serbest bırakıldığını etkiler. Parçacık şekli, aerosol teknolojisinde kullanılan yaygın bir terminolojidir, oysa aerodinamik çap terimi parçacık çaplarını tanımlamak için sıklıkla kullanılır. Bir parçacığın aerodinamik 3 çapı, 1,000 kg / m (bir su damlacıklarının standart yoğunluğu) yoğunluğa ve parçacıkla aynı çökelme hızına sahip olan bir küresel parçacık çapıdır. Aerodinamik çap, filtrasyon sistemlerinin ve hava temizleyicilerinin birçok tasarımında kullanılır. Toz toplama sistemleri için anahtar tasarım hususları olan materyalin diğer özellikleri, nem ve sıcaklıktır. Nem ve sıcaklık, toz toplayıcı sistemler için ekipman seçiminde önemli bir rol oynamaktadır.

HAVA AKIŞI VE TOZ KONTROLÜ

Bir havalandırma sisteminde havanın nasıl akacağını kontrol etmek için hava hızını, hava miktarlarını ve sıcaklığı yönetmeliğinin yanı sıra statik basınç (SB) ve hız basıncının (HB) temel ilkelerini uygulamanız gerekir.

Hava hızı dakikada inch olarak ölçülür ve hava akımı tarafından taşınabilen parçacık boyutunu etkiler. Hava miktarı, dakikada havanın kubik feet’inde (cfm) ölçülür; bu, işlemi havalandırmada kullanılan havanın miktarıdır. Hava sıcaklığı Fahrenheit veya derece C cinsinden ölçülür. Gerekli contaları ve filtre malzemelerini belirlemek için kullanılır. Toz toplanan birçok uygulama, fırınlar, ocaklar ve kurutucular içeren örneklerle, termal niteliktedir.

Havalandırma tasarımındaki basınç (veya baş) genellikle inç su ölçer (wg) olarak da bilinen H2O cinsinden ölçülür. Bir havalandırma sisteminde bu basınç statik basınç olarak bilinir ve genellikle bir fan tarafından oluşturulur. Statik basınç, kanaldaki basınç ile atmosferik basınç arasındaki farktır. Negatif statik basınç kanalın duvarlarını çökertmek isterken, pozitif statik basınç kanalın duvarlarını genişletmek isteyebilir.

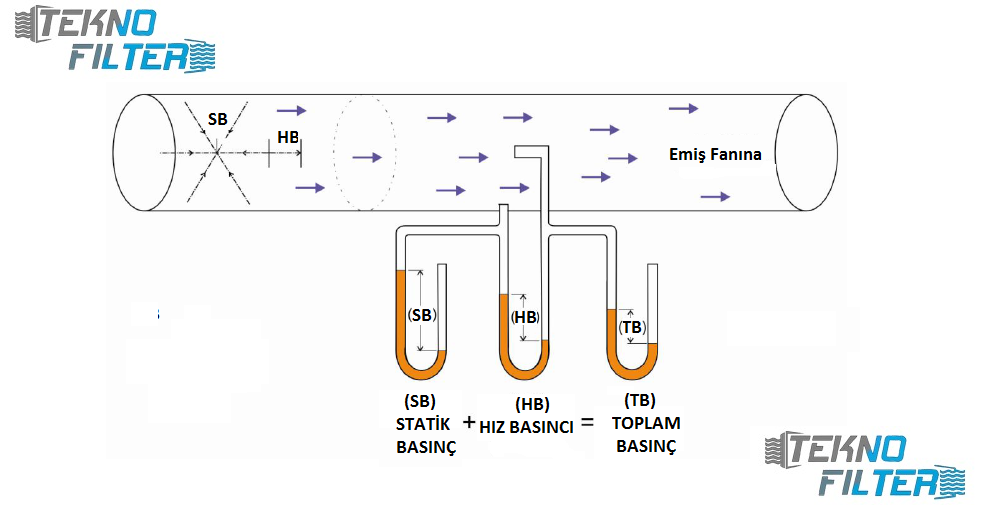

Statik basınç değerleri, iki bileşenden oluşan sistemin kafa kaybına (Hl) karşı gelmek için kullanılır: kanal ve fitinglerdeki hava akışına karşı sürtünme direnci (sürtünme kayıpları (Hf)) ve siklonlar ve benzeri engellerin direnci Toz toplayıcılar (şok kayıpları (Hx)). Atmosfer basıncı ile kanal basıncı arasındaki farkı belirlemek için statik basınç, yan duvarlara dikey olarak boru hattına bir pitot tüpü yerleştirilerek ölçülür (Şekil 1.1).

Şekil 1. Statik, hız ve toplam basınç arasındaki ilişki

Belli bir hızda bir kanaldan geçen hava, hız basıncı (HB) olarak bilinen karşılık gelen bir basınç oluşturacaktır. Hız basıncı, havanın belirli bir hıza erişmesini hızlandırmak için gereken basınçtır. Sadece hava hareket halindeyken, hava akışı yönünde hareket ettiği zaman daima pozitif bir değere sahiptir. Havalandırma amaçları için, HB doğrudan hava akışına bakan bir test probu ile ölçülür. Statik basınç ve hız basıncının cebirsel toplamı, toplam basınçtır (TB), aşağıdaki denklemle ifade edildiği gibi:

TB = SB + HB

Burada TB = toplam basınç, inç wg;

SB = statik basınç, inç wg;

Ve HB = hız basıncı, inç wg.

EGZOZ SİSTEMLERİ TASARIMI

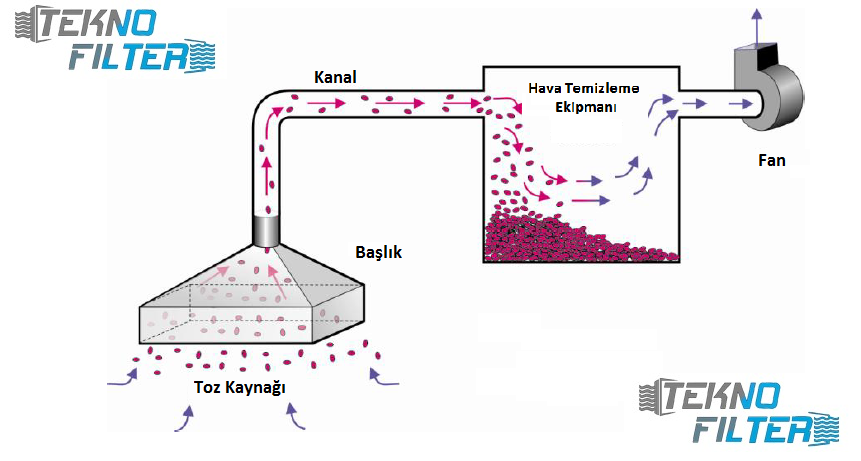

Basit veya karmaşık olan tüm egzoz sistemleri, davlumbazların, kanalların ve egzoz fanına giden hava temizleme ve toplama cihazının ortak kullanım alanına sahiptir (Şekil 2). Şekil 2. Başlıca bileşenleri davlumbaz, kanal, hava temizleme cihazı ve fan olan basit bir egzoz sisteminin temel bir tasviri.

Şekil 2. Başlıca bileşenleri davlumbaz, kanal, hava temizleme cihazı ve fan olan basit bir egzoz sisteminin temel bir tasviri.

DAVLUMBAZLAR

Davlumbazlar, işlenen cevherin veya ürünün özelliklerini karşılamak için özel olarak tasarlanmıştır. Etkili bir davlumbaz, herhangi bir sistemin kritik bir parçasıdır çünkü davlumbaz toz almıyorsa, egzoz havalandırma sisteminin geri kalanı anlamsız hale gelir. Düzgün tasarlanmış bir davlumbaz, tozu yakalamak ve havalandırma sistemine taşımak için etkin bir akış hızı ve hava akışı deseni yaratacaktır. Davlumbazın etkinliği, çalışma ortamında toz yüklü hava için içe doğru hava akışı deseni oluşturma kabiliyeti ile belirlenir.

Havalandırma ve Havalandırma Karşıtı Davlumbazlar

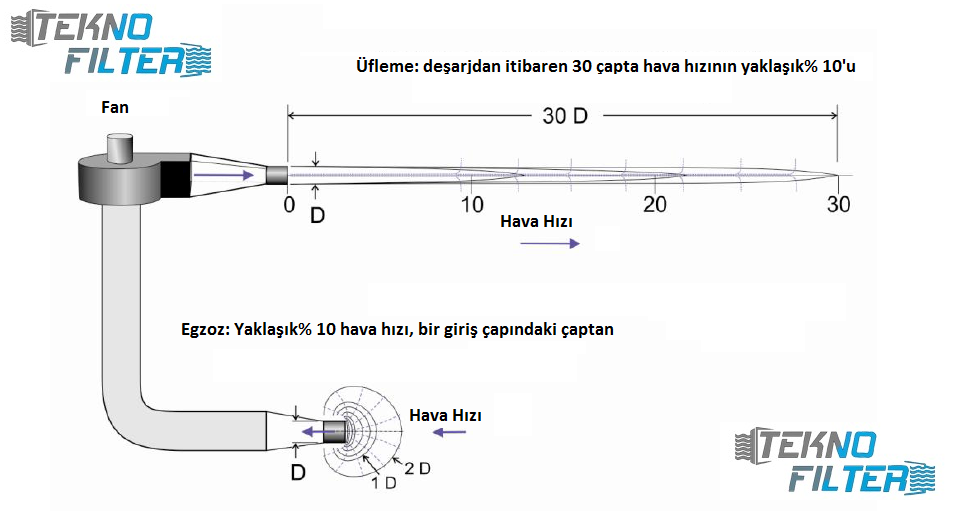

Bir davlumbazın toz yakalamadaki etkinliği göz önüne alındığında, egzos sistemlerinin sınırlamaları dikkate alınması gerekir. Bu husus, üfleme ile bir kanaldan çıkan havanın özelliklerini karşılaştırırken belirgindir. Üfleme sistemi ile, fan tarafından iletilen hava yön bulma etkisini kanaldan çıktıktan sonra önemli bir mesafe tutar. Üfleme sistemi ile, 30 çap mesafede (çıkış kanalının boyutu) hava hızı, çıkış hızının yaklaşık yüzde 10’una indirilir (Şekil 3). Bu üfleme havası, konik şeklini korumaya eğilim gösterir ve aslında ek radyasyona maruz kalır ve bu da genellikle bir endüksiyon olarak adlandırılır. Bir üfleme sistemi bir egzoz sistemiyle karşılaştırıldığında, hava hızı, egzoz girişinden sadece bir kanal çapında bu yaklaşık yüzde 10 düzeyindedir

Bir egzoz sistemi için hava akımı karakteristiği büyük ölçüde farklıdır. Havaya çıkan veya kanal içine çekilen hava, kanal açıklığı çevresinde her yönden yakalanır ve böylece üfleme sisteminin koni şekline karşı neredeyse küresel bir şekil oluşturur. Bir diğer önemli fark hava hızıdır. Bir egzoz sistemi için hava hızı, üfleme sistemi için yüzde 10 düzeyinde 30 çap uzakta iken, sadece 1 çap uzaktaki kanal açıklığındaki giriş hızının yaklaşık yüzde 10’udur. Bu havalandırma ilkeleri, etkin bir davlumbaz tasarımının toz oluşturma kaynağına çok yakın olması için ne kadar kritik olduğunun altını çizmektedir.

Şekil 3. Üfleme için havalandırma özelliklerinin karşılaştırılması

Davlumbaz Tipleri

Davlumbazlar çok çeşitli konfigürasyonlara sahiptir, ancak genellikle üç farklı kategoriye girerler: kapsama, yakalama ve alma.

Muhafaza kapakları, tozun yakalanması ve çalışma ortamını kirletmesini önlemek için gerekli hava akışını sağlamak için kaynağın kısmen veya tamamen kapalı olduğu yerlerdir. Üretilen tozu yakalamanın en etkili yolu, tüm toz oluşturma prosesini kapsayan bir başlıktır. Davlumbaz (davlumbaz) içerisindeki açıklıklar, kapılar ve erişim noktaları ile kirletilmiş çalışma sürecinde en aza indirgenir. Bu durum, normal olarak, işçi erişimi gerekli olmadığında ve ürünün bir makine veya iş prosesine girip çıkması için açıklıklar gerektiğinde kullanılır. Kapanır davlumbazların bu tipleri, madencilik ve mineral işleme aşamaları boyunca sayısız uygulamaya sahip olabilir ve çoğunlukla ezme, öğütme, öğütme ve tarama uygulamalarında kullanılır.

Toz üretim süreci ya da alanına erişim gerekli olduğunda, o zaman, bir tür kabin ya da tünel – bir tür kısmi muhafaza uygulaması – kullanmak yaygın olarak görülür. Bu kısmi muhafaza sistemlerinde anahtar, kapalı alana gelen herhangi bir toz kaçışını ortadan kaldırmak veya en aza indirmek için yeterli emme havası akışı sağlamaktır. Bu, en iyi toz oluşturma alanını veya bölgesini mümkün olduğunca kapatarak gerçekleştirilir. Bunu yapmak için yaygın olarak kullanılan bir yöntem, kirli bölgeye etkin bir şekilde yapışmayı sürdürürken işçilerin giriş ve çıkış yapmalarına izin veren temiz plastik soyma yöntemidir. Kısmi bir kabin veya tünel (davlumbaz), tamamen kapalı sistemlere kıyasla daha yüksek egzoz hacimlerinin etkili olmasını gerektirir.

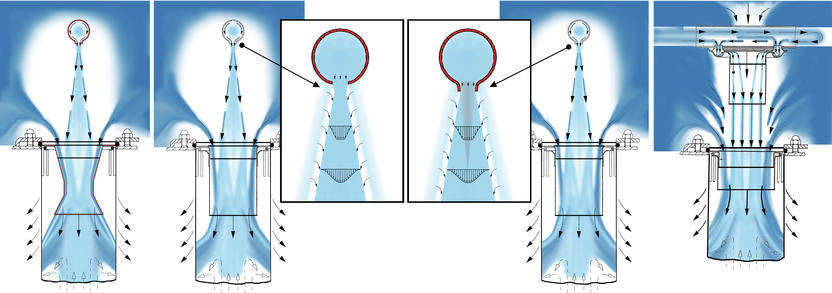

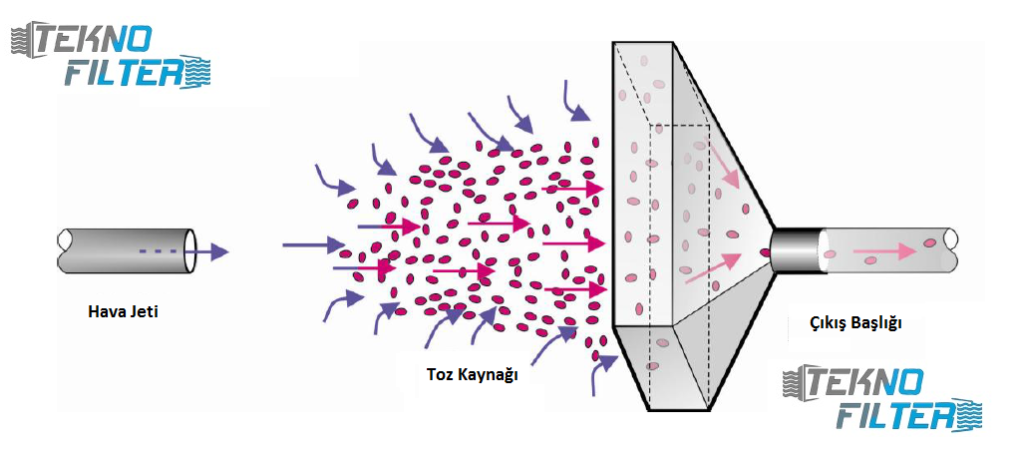

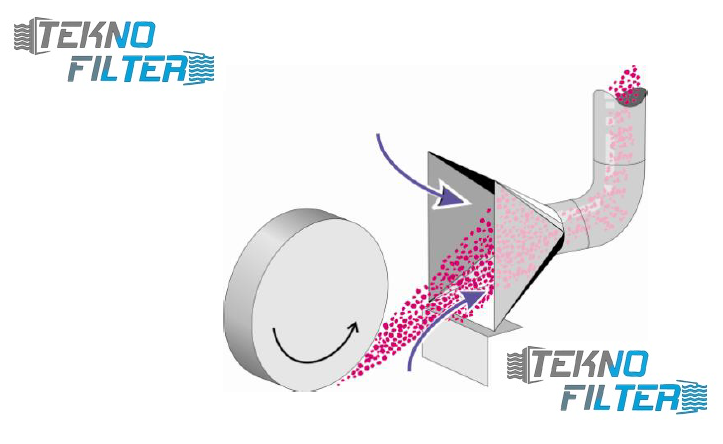

Toz oluşturma kaynağını veya alanını tamamen veya kısmen kapatmak uygun olmadığında, yakalama başlıkları normal olarak kullanılır ve mümkün olduğunca toz kaynağına yerleştirilir. Toz oluşturma kaynağı davlumbazın dışındadır, davlumbazın toz yüklü havayı yakalama yeteneği, sistemin başarısı için çok önemli. Bu tür davlumbazlar, bu alanın çevresindeki dış hava akımının üstesinden gelebilmelidir. Toz belirli bir alanda yayıldığında ve egzoz kapağı bu alana nispeten yakın bir yere yerleştirildiğinde çok etkili olabilirler. Davlumbazın yakalama hızı, davlumbazdan uzaklığın karesi ile ters yönde azalmaktadır. Bu mesafenin çok fazla olduğu durumlarda, itme-çekme havalandırma sisteminin kullanılması düşünülmelidir (Şekil 4). Şekil 4. Basit itme-çekme havalandırma sisteminin basit tasarımı. Basmalı havalandırma sisteminde, üfleme havası, davlumbazdan uzaklaşmak için gerekli miktarı sağlamak için hava hareketi patlaması sağlar. Bu hava püskürtüsü normal olarak bir kirletici kaynağın üzerinden ve egzoz kapağına doğru yönlendirilir. Bu jet egzoz kapağına doğru ilerlerken, bu hava akımı, toz yüklü havayı yakalamak ve taşımak amacıyla ek hava katar. Hedef, bu toplam havayı egzoz kapağına geçirmektir. Bu üfleme püskürtüsü, egzoz (yakalama) başlık ile birleştiğinde çok etkili havalandırma tasarımı sağlar.

Şekil 4. Basit itme-çekme havalandırma sisteminin basit tasarımı.

Üçüncü ve en nadiren kullanılan davlumbaz türü bir alıcı başlıktır (Şekil 5). Davlumbazlar genellikle tozu yakalamak ve kaçmasına izin vermemek için nesillerin yakınında bulunurlar. Çoğu durumda, bu davlumbazlar nispeten küçük boyuttadır. Davlumbaz, gerekli yakalama hızını düşürmek için kirleticinin yönsüz ataletini kullanır. Bu tip davlumbazlar, madencilik ve maden işlenmesinde yalnızca küçük uygulamalara sahiptir ve laboratuvar ve mağaza alanlarındaki küçük makine ve alet uygulamalarında en yaygın olanıdır.

Şekil 5. Bir çeşit davlumbaz için temel kurulum.

Davlumbaz Tasarımı

Bir egzoz kapağının tasarımında en önemli parametreler şunlardır:

- Davlumbazdaki hava akışı oranı.

- Davlumbazın yeri.

- Davlumbazın şekli.

Bu üç parametreden, davlumbazdaki hava akışı oranı en önemlisidir. Daha önce de belirtildiği gibi davlumbaz toz yakalayamıyorsa, toz toplama sisteminin geri kalanı anlamsız hale gelir. Yeterli hava hızı olmadan, toz tutumu yeterli olmayabilir. Kabul edilebilir bir negatif iç basıncın muhafaza edilmesi için, yeni veya “sıkıca” kapatılmış ekipman, eski veya “gevşek” olan kapalı ekipmana göre daha az hava akımına ihtiyaç duyar. Bu nedenle, benzer cihaz parçaları için hava akışı hacmi (dakikada kübik feet / cfm cinsinden) değişebilir ve yine de iyi bir toz kontrolü kabiliyeti muhafaza eder.

Toz kontrol davlumbazları ile donatılmış, örneğin torbalar, paketleyiciler, kırıcılar, manyetik ayırıcılar, paletleyiciler vb. Donatılmış olan diğer ekipman üreticinin tavsiye ettiği hava akışını içerecektir. Bazı durumlarda, davlumbazların proses ekipmanına monte edilmesi ve yüksek toplama verimliliğinin ve işletme ve bakım kolay erişiminin sağlanması zor olabilir. Bu ender durumlarda, ekipmanın tamamı için muhtemelen ekipmanın üzerinde bir toz kontrol davlumbazu takarak ve onu esnek perdelerle çevreleyerek bir muhafaza inşa etmek gerekebilir.

Bir davlumbağa hava akışı oranını belirlerken dikkate alınması gereken iki konu vardır: hava indüksiyonu ve yakalama hızı.

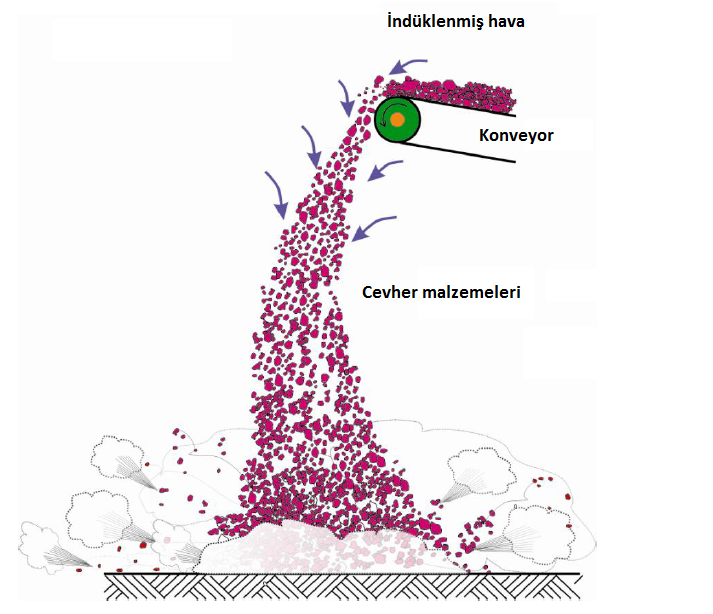

Hava İndüksiyonu

Hava indüksiyonu hava yoluyla düşen maddenin çevreleyen havaya momentum kazandırdığı konseptine dayanmaktadır (Şekil 6). Şekil 6. Hava indüksiyonunun malzeme olarak gösterilmesi bir konveyörden düşer. Toz Toplama Sistemlerinin Temelleri Bu enerji transferi sayesinde bir hava akışı daima düşen madde ile birlikte hareket eder. Örneğin, bir asfete kum atan bir oluk, asansöre hava sürükleyecektir. Bu hava bir aspiratör vasıtasıyla asansöre atılmalıdır veya kaçar ve asansör kasasındaki açıklıklar vasıtasıyla tesis içine toz emisyonu yaratarak toz çıkartır.

Şekil 6. Hava indüksiyonunun malzeme olarak gösterilmesi bir konveyörden düşer.

Davlumbaz Etkinliği İçin Kontrol Listesi

- Aşağıdakiler, egzoz havalandırma sistemlerinde davlumbazların kullanımı ile ilgili etkili uygulamaların veya düşüncelerin bir kontrol listesidir. En etkili davlumbaz tasarımı, tüm toz üretme sürecini kapsayan bir tasarımdır. Bu, toz kaçan ve maden / tesis havasını kirleten ve işçilerin maruziyetini hemen hemen ortadan kaldırır.

- Davlumbazın içindeki açıklıklar / kapılar / erişim noktaları makul derecede mümkün olduğunca küçültülmelidir. Erişim gerekli olduğunda, normalde bir kabin veya tünel olarak anılacak olan kısmi bir muhafaza uygulaması önerilir. Erişim noktaları kapatılamadığında, bu alanları açık plastik sıyırma ile sızdırmaz hale getirmek yaygın ve etkili bir tekniktir.

- Ne toplam ne de kısmi davlumbaz muhafazaları mümkün olmadığında, davlumbaz kullanılmalıdır. Davlumbazlar toz kaynağına mümkün olduğunca yakın yerleştirilmelidir. Mesafe bileşeninin, gerekli davlumbaz hava hacmini etkileyen bir kare ilişki olduğunu unutmayın.

- Davlumbaz tutma hızları, toz kaynağı ile davlumbaz arasındaki herhangi bir dış hava akımını aşabilmelidir.

- Toz kaynağı ile davlumbaz arasındaki mesafe çok fazla olduğunda veya bölgede belirgin bir dış hava akımı olması durumunda, itme-çekme ventilasyon sistemi kullanılması düşünülmelidir.

- Bir egzoz kapağına girmeden önce bir işçiden geçmiş tesis havasının esasen tozdan arındırılmış olması kritiktir. Hava kirli bir alandan çekilirse, bir işçinin solunabilir tozunu arttıracak potansiyel var. Bir toz kaynağından gelen tozlu hava, bir egzoz kapağına çekilirken hiçbir zaman bir işçinin nefes alanından çekilmemelidir.

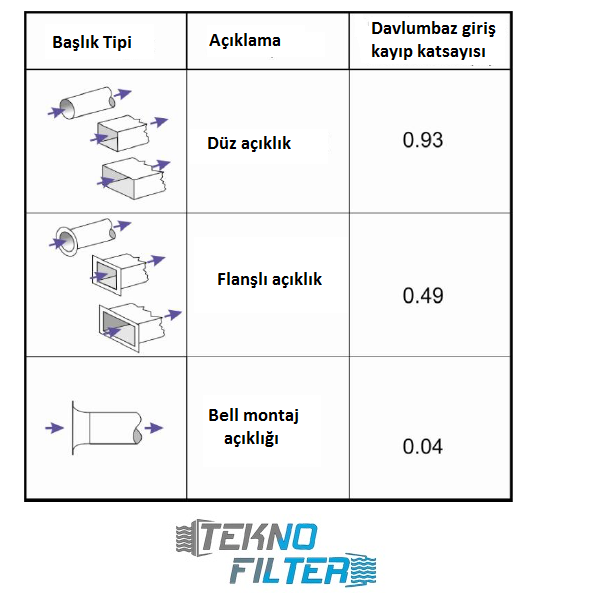

- Davlumbazlardaki flanşlar kullanılmalıdır, çünkü davlumbaz alanının önündeki hava akışını önemli derecede iyileştirirler, bu da toz kaynağına yönlendirilmelidir. Çan şeklindeki davlumbazların ve kanalların kullanıldığı durumlarda optimum tasarım sağlarlar.