TOZ TOPLAMA JET PULSE FİLTRE GENEL SORUNLARI VE ÇÖZÜMLERİ

Toz toplama filtresi ile ilgili sorunlarınız mı var? Arızalı bir toz toplayıcı yüksek maliyetli bir hizmet dışı kalma süresine ve havadaki tozun çalışanın sağlığını ve güvenliğini tehdit etmesine neden olabilir. Toz toplayıcılar pahalı sıkıştırılmış hava sızdırdığında, fanlarda torbalara yetinmek için fazla kw enerji tüketmeye başlarlar verimsiz çalışan toz toplayıcıların faydası maliyetlerini aşabilir.

Aşağıda, kuru bir toz toplama sisteminde oluşabilecek en yaygın sorunlardan dördü ve bunların nasıl düzeltilebileceğiniz göstereceğiz.

Sorun 1 : Toz toplayıcı filtre düzgün temizlenmiyor.

Düzgün temizlenmeyen bir filtre, yüksek basınç düşüşüne neden olabilir, bu da toz toplama noktalarındaki hava akışını azaltıp daha fazla enerji tüketimi sağlayabilir.

Bu adımlarla ilgili sorunları giderme:

-

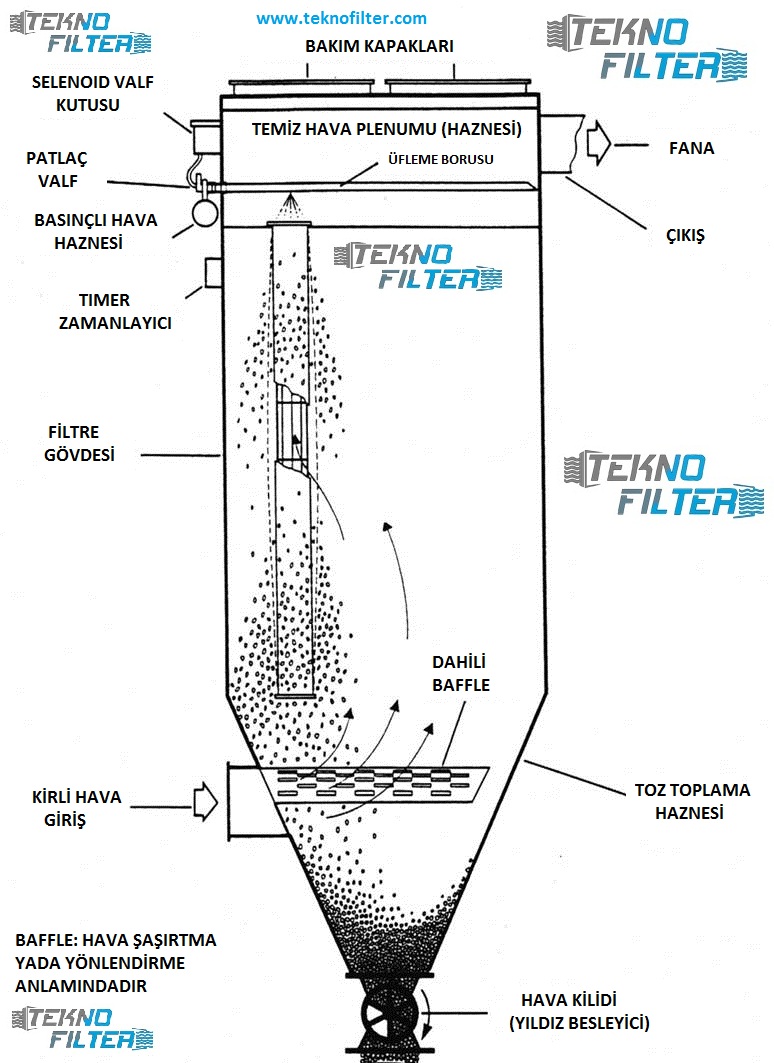

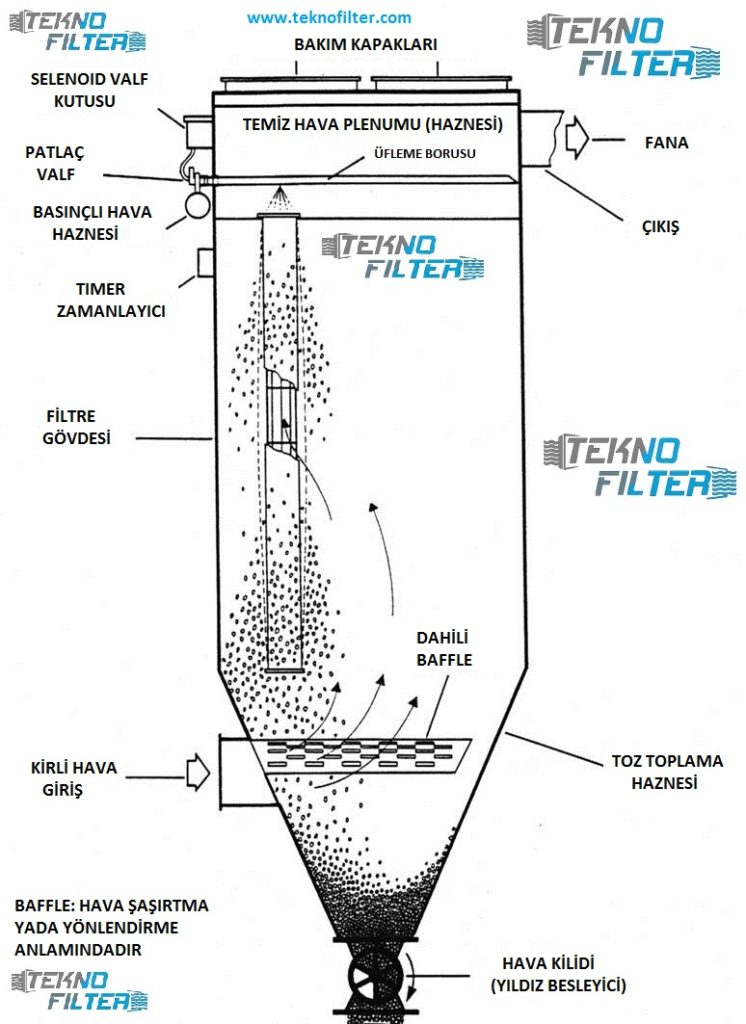

Toz Toplama hazneleri kontrol et

Toz toplayıcınızın haznesinde yıldız besleyiciniz yok ise, haznelerin düzenli olarak boşaltılmasını sağlayın. Buna ek olarak, yıldız besleyiciniz varsa, hava kilidinin doğru şekilde malzemeyi boşalttığından ve malzemenin toz toplayıcıyı tıkamadığından emin olmak için toz biriktirme haznesini kontrol edin. Dolu hazneler, tozun hava akışına yeniden girmesini teşvik edebilir, böylece toz yükü önemli derecede artar ve muhtemelen toz toplayıcınıza aşırı yüklenme olur.

Unutmayın, TeknoFilter bu tür bir tıkanmayı önlemek için hazne akışını kolaylaştıran tasarımlar sunar. Poke delikleri, vibratörler, akışkanlaştırıcılar, seviye sensörleri, ısıtıcılar ve hatta sonik boynuzlar gibi yardımcı özellikler ve aksesuarlar hakkında daha fazla bilgi için Satış sonrası hizmetler departmanımız arayınız.

-

Toz toplama sisteminde nem varlığını araştır

Sıkıştırılmış hava akımında fazla nem torbaların tıkanmasına neden olur yanlış temizleme ve torbanın ömrünün kısalmasına neden olabilir. Bu nemle sıkıştırılmış hava kurutucuları ile birlikte mücadele edilmelidir.Ayrıca, hava kompresörlerinden çıkan basınçlı havadaki yağ da torbaları tıkamaya ve sızıntıya neden olup toz toplama sistemini kesintiye uğratır.

-

Toz toplama filtre zamanlayıcı çalışmasını kontrol et

Zamanlayıcıyı kontrol ederken, zamanlayıcı çalışması için devre kartındaki LED ışıklarına dikkat edin. LED’i görsel olarak kontrol edin ve titreşimleri dinleyin. Zamanlayıcı’nın atım süresini ve temizleme sıklığını ayarlama hakkında ayrıntılar için zamanlayıcı kılavuzuna bakın. Daha fazla bilgi için, TeknoFilter’ı arayın.

Toz toplayıcısının alt kısmında bulunan toz toplama haznesi, bir toz toplayıcının sorunlarını giderirken kontrol edilmeli ve boşaltılmalıdır.

-

Toz toplama filtresi patlaç solenoid valfleri kontrol edin

Arızalı selenoid valfler patlaç valflerinin düzgün çalışmamasına veya hiç çalışmamasına neden olabilir. Bu arızalı diyaframlarıı değiştirmek için, Satış Sonrası Hizmetler Departmanı ile temasa geçin.

-

Toz toplayıcıda yoğuşmayı düşünün

Yüksek nem havalandırma havasındaki soğuk hava kanalına veya toz toplayıcıya giren su yoğuşması, torbaların tıkanmasına neden olabilir. Daha fazla problemi önlemek için takılı torbalar mümkün olduğunca çabuk değiştirilmelidir. Toz toplayıcı ve toz kanalları için dış izolasyon düşünülmelidir.

Sorun2: Toz toplayıcım düşük hacimde çalışıyor.

Düşük bir hacimde çalışan toz toplayıcılar, yetersiz miktarda tozu toplar ve tesisiniz için değerli zamana ve paraya mal olurlar. Düşük hava hacmi, birkaç faktöre bağlı olabilir. Bunu aşağıdaki yordamlarla giderelim.

-

Takılı filtre torbalarını temizleyin

Filtre torbalarının yanlış temizlenmesi yüksek basınç düşüşüne neden olur, bu da kaçınılmaz olarak hava hacminin azalmasına neden olur. Filtreler, kapalı bir modda, fan kapalıyken en az 15 dakika boyunca temizlenmelidir. Bu süreden sonra üniteyi tekrar başlatın. Basınç düşüşü hala yüksekse, filtrelerin değiştirilmesi gerekecektir.

-

Emiş fanının performansını değerlendirin

Bir takım hususlar emiş fanının performansını potansiyel olarak etkileyebilir. Kayışlar kayabilir, fanın yönü yanlış olabilir, fanın girişi ya da pervanesi kötü durumdadır ya da kanallar için kötü bir tasarımı nedeniyle basınç düşüşü olabilir. Bulunan spesifik problemlerin düzeltilmesiyle v fan, akış ve basınç düşümü için tekrar toz toplayıcı filtre test edilmeli.

-

Toz kanallarını kontrol edin

Toz kanalları tıkalıysa, çok küçükse, çok uzun süre kullanılmış veya yanlış bağlantılar ve bağlantı parçaları nedeniyle aşırı basınç düşmesine neden olursa, sistem hava akışı etkilenir. Kanallar periyodik olarak denetlenmeli ve herhangi bir özel problem olabildiğince çabuk düzeltilmelidir.

NOT: Eğer fana bir damper takıldıysa, damperi yeni torbalarla devreye almadan önce yarıya kadar kapatılmalıdır. Torbaların üzerindeki basınç düşüşü yaklaşık 50mmSS’na ulaştığında, damper ünite filtre tasarım hacmine gelene kadar açılabilir. Bunun en doğrusu toz toplayıcının giriş veya çıkış kanalının pitot tüp çaprazlaması kullanılarak belirlenmesidir. Herhangi bir hava hızı ölçüm cihazı kullanılabilir.

Sorun3: Toz toplayıcı yüksek hacimli çalışıyor ve aşırı miktarda ürün emiyor.

Aşırı hacimde çalışan toz toplayıcılar, süreçte değerli ürünü çıkaran sistemden çok fazla ürün alacaktır. İstenilen tozdan daha fazlasını kaldırmak, tesise değerli zaman ve maliyetie neden olur verebilir.

Aşağıdaki gibi sorunu giderin

-

Toz toplayıcı fan hızını ayarlayın

Fan tasarımdan daha yüksek bir hızda çalışıyorsa, sistem üzerinden aşırı miktarda hava çeker ve pick-up noktalarından aşırı miktarda ürün çekmesine neden olur. Hızın tasarım koşullarına getirilmesi için fan hızını kontrol edin ve gerektiğinde kasnağı / yada kasnakları değiştirin.

-

Giriş kanallarının güvenli ve doğru boyutta olduğundan emin olun

Gerekli olandan daha büyük olan ve uygun şekilde özelleştirilmemiş giriş kanalları, daha düşük hava akımına yol açabilecek statik sistem kaybına yol açabilir. Sistemin basınç düşüşünün tasarım koşullarına göre olduğunu doğrulamak için kanalın statik basıncını çeşitli yerlerde ve fanın üzerinde kontrol edin. Tozun boru tesisatına yerleşmesini önlemek için doğru pikap hacimlerinin ve kanal devir hızlarını sağlamak için fanı veya kanal sistemini değiştirin.

Bununla birlikte, kanalda herhangi bir ayar yapmadan önc e ve herhangi bir ölçüm yapmadan önce flanşları, giriş deliklerini kontrol edin ve bu koşullar da varsa sorun düzeltin.

Kanal sızıntıları, genellikle, pickup yerlerinde daha az hava anlamına gelir ve o bölgede tozun yeterli şekilde emilemeyeceği anlamına gelir. Gerekli olmayan delikler takılmalı ve sisteme sadece uygun pikap konumlarının takıldığından emin olmak için kanal sızıntıları düzeltilmelidir.

Bu işlem tamamlandıktan sonra, mevcut çalışma hacimleri ve statik basınçlar sistem boyunca ölçülmeli ve toplam sonuçlara egzoz fanı dâhil edilmelidir.

Ardından, bu ölçümleri ilk başlangıç sistem işaretleri ile ve kanal tasarımı ile karşılaştırın. Bu değerler bilindiğinde, her toplama noktasındaki egzoz havası bir patlama kapısı ile kontrol edilebilir. Patlama kapakları, belirli havalandırma noktasında hava hacmi miktarını ince ayarlamaya yarar. Çok fazla ürün almanızdan endişe duyuyorsanız, patlama kapısı daha fazla kapalı konuma getirilebilir, böylece statik direnç artar ve emiş oranı azalır.

Unutmayın, hava hacminde bir azalma kanal hızında da düşme demektir. Hızın tozu toplayıcıya taşımak için gerekli olan önerilen hızın altına düşmediğinden emin olmak için dikkatli olunmalıdır. Düşük hızlar, tozun kanal içine düşmesine ve kanalın malzeme ile dolması durumunda ciddi havalandırma sorunları ve güvenlik sorunlarına neden olabilir. Toz toplayıcı gövde tasarımı, çok yüksek hızlar için de gözlemlenmeli ve daha fazla toz alacak şekilde tasarlanmalıdır..

Bu süreci “toz toplama” değil “toz kontrolü” olarak düşünmek onu perspektif haline getirmeye yardımcı olabilir. Örneğin, bir toplama noktası boru hattındaki yüksek hızlı taşıma ile karşılaştırıldığında toplama hızını düşük tutan bir gövdeye veya geçişe sahip olmalıdır. Bu değerler, uygulanan toz türüne ve tipine bağlı olarak değişir.

-

Filtre torbalarını kontrol edin

Eksik veya hasar görmüş herhangi bir filtre torbası daha yüksek hava debisine (fan eğrilerine dayalı) yol açabilecek daha düşük bir statik kayıp oluşturacaktır. Buradaki en büyük problem, toz kaynağında “aşırı ürün toplama” değil, daha ağır toz emisyonudur.

Sorun4 : Toz toplayıcı da aşırı toz kaçağı var

Bu problem, aşırı ürün alımına benzer ancak toplayıcı hacim koşullarıyla ilgisi olmayan bir sorundur. Bunun yerine, toz sızıntısını şu şekilde giderin:

-

Filtre torbalarını iki kez kontrol edin

Aşırı toz sızıntısı oluşuyorsa, önce filtre torbalarının düzgün bir şekilde takıldığından emin olun. Yanlış takılmış herhangi bir filtre yeniden doğru takılmalıdır. Hatalı takılan filtreler genelde etraflarında ki boruda tozun belirtilerin vardır.

-

Temiz hava plenumunda sızıntı olup olmadığını kontrol edin

Toz sızıntısının kaynağını bulmak için temiz hava plenumunu gözle kontrol edin. Sızıntının kaynağını belirleyemiyorsanız, siyah ışık altında parlayan floresan tozları mevcuttur.

Bir boya testinde, floresan tozu bir miktar, fan çalışırken toplayıcının girişine sokulur ve temizleme sistemi kapatılır. 250 metre kare ortam için yaklaşık 2 kg toz kullanın. Sonra, fan kapatılmalı ve temiz hava plenumu siyah ışıkla muayene edilmelidir. Sızıntı noktaları, karanlıkta veya karanlık ortamlarda daha belirgin olan parlak bir florasan rengi gibi parlar.

Toz toplama ekipmanınızı uygun çalışma koşullarında tutmak, devlet yönetmeliklerine uymanın yanı sıra ürün iyileştirmesini en üst düzeye çıkarmak için de gereklidir. Sorun giderme, sistemin genel çalışmasının kritik bir parçasıdır. İşletmedeki küçük değişikliklere dikkat edin, sisteminizin sorunsuz bir şekilde çalışmasını sağlamanın anahtarı haline gelir.

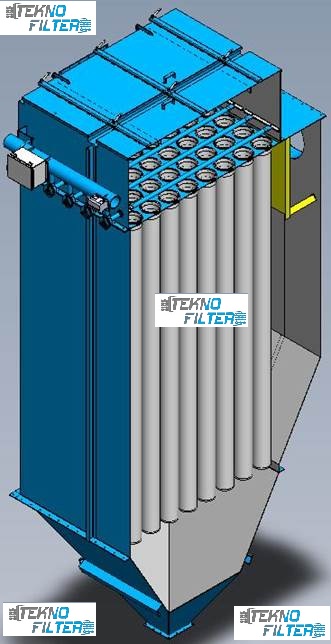

Tüplerin üst kısmında bulunan temiz hava plenumudur. Bir toz toplayıcı sorun giderme sırasında plenum sızdırmazlıklar açısından kontrol edilmelidir.