Helezon Konveyörler Toz Kontrolü

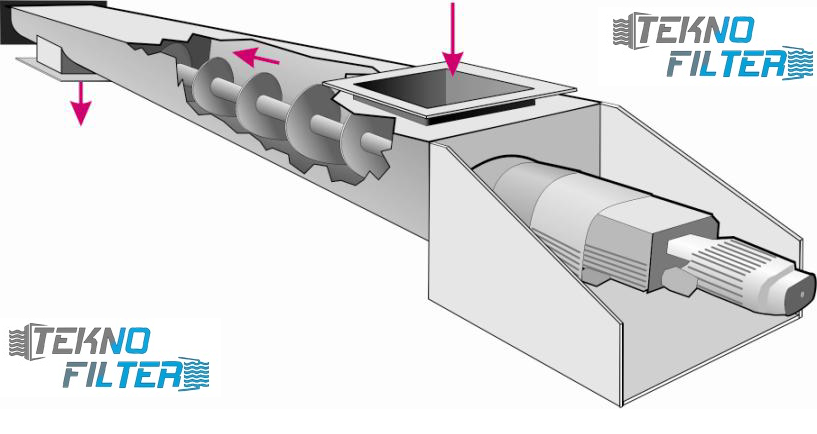

Vidalı konveyörler, dökme malzemelerin taşınması için en eski ve en basit yöntemlerden biridir (Şekil 1). Bunlar sabit bir çukurda dönen bir konveyör vidasından oluşur. Çukura yerleştirilen malzeme vidanın dönüşüyle uzunluğu boyunca hareket ettirilir. Vidalı konveyörler yatay, düşey ve eğik konfigürasyonlarda monte edilebilir.

Şekil 1. Tipik bir vidalı konveyörün gösterimi.

Normalde, vidalı konveyörler, toz emisyonlarının uygun nakil oluğu tasarımı ile kontrol edilebildiği uçlar haricinde tamamen kapalıdır. Vidalı konveyör kapağı genellikle somun ve cıvata ile sabitlenir. Bununla birlikte, uygun bir toz sızdırmazlığı sağlamak için kendinden yapışkanlı bir neopren kauçuk conta takılmalıdır.

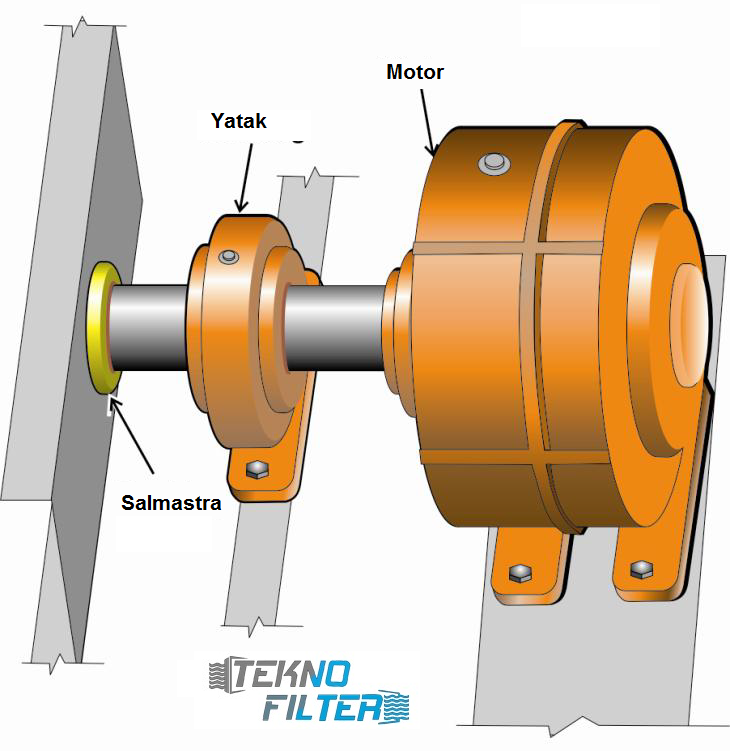

Vidalı konveyörler, kasalar, paketleme bezleri ve aktarma kanalları düzgün bir şekilde tasarlandığında ve muhafaza edildiği sürece tozve döküntü çıkarmazlar. Döküntünün tipik olarak oluşabileceği tek yer, vidalı milin vidalı konveyör mahfazasından çıktığı yerdir. Tabana monte yastık blok destek yatakları (Şekil 2) kullanılmalı ve gövdenin dışında monte edilmelidir. Salmastra şaftın kasadan çıktığı ve yatağın önüne monte edilebilir. Bu dökülmeyi önleyecek ve rulmanları koruyacaktır.

Kovalı Elevatörlerde Toz Kontrolü

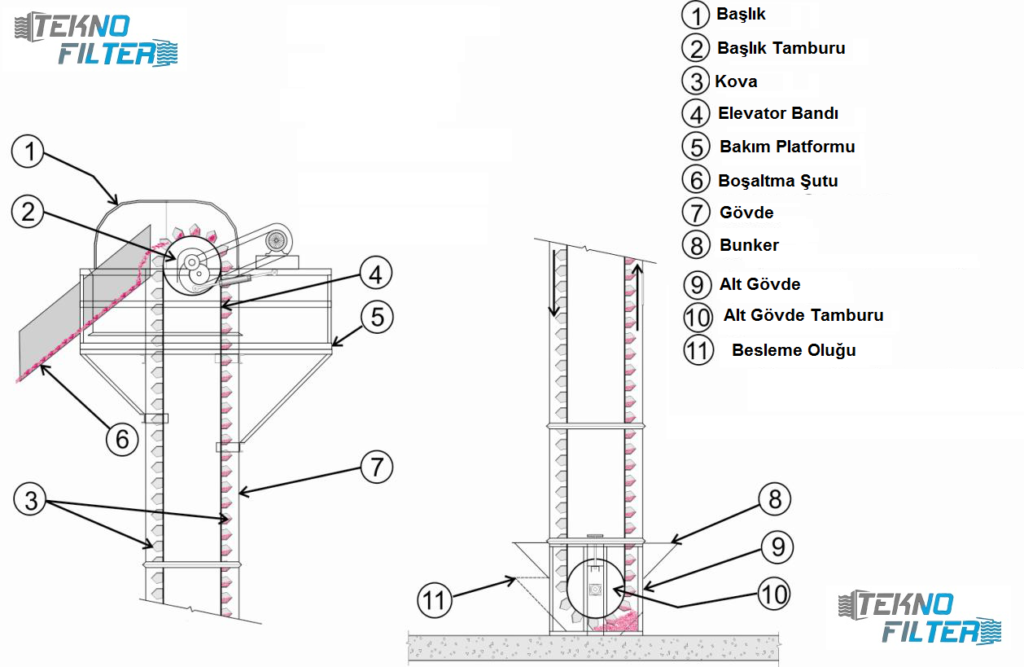

Tipik bir kovalı elevatör (Şekil 3), baş ve kuyruk makaralarını çalıştıran bir zincir veya kayış üzerine monte edilmiş bir dizi kovadan oluşur. Kovalar, gövdeden (alttan) malzeme yukarı kaldırarak veya malzemeleri kovalara besleyerek yüklenir. Kova, kasnak makarasının üzerinden geçtikçe malzeme boşaltılır.

Şekil 3. Kovalı elevatörün tasvir edilmesi.

Çelik bir muhafaza genellikle bütün tertibatı kuşatır ve muhafazalarda delikler olmadıkça etkili bir şekilde toz içerir. Toz emisyonları genellikle malzemenin elevatöre veya elevatörün kafasına boşaltılırken beslendiği elevatörün önyüklemesi sırasında ortaya çıkar.

Elevatörün gövdesindeki emisyonlar, besleme ekipmanı ile elevatör arasında bir transfer kanalının (bantlı konveyörlere benzer şekilde) tasarımı ile kontrol edilebilir. Malzemenin yüksekliğini asgari seviyede tutarak elevatörün önyüklemesinde malzemeyi hafifçe yükleyerek toz önemli ölçüde azaltılabilir.

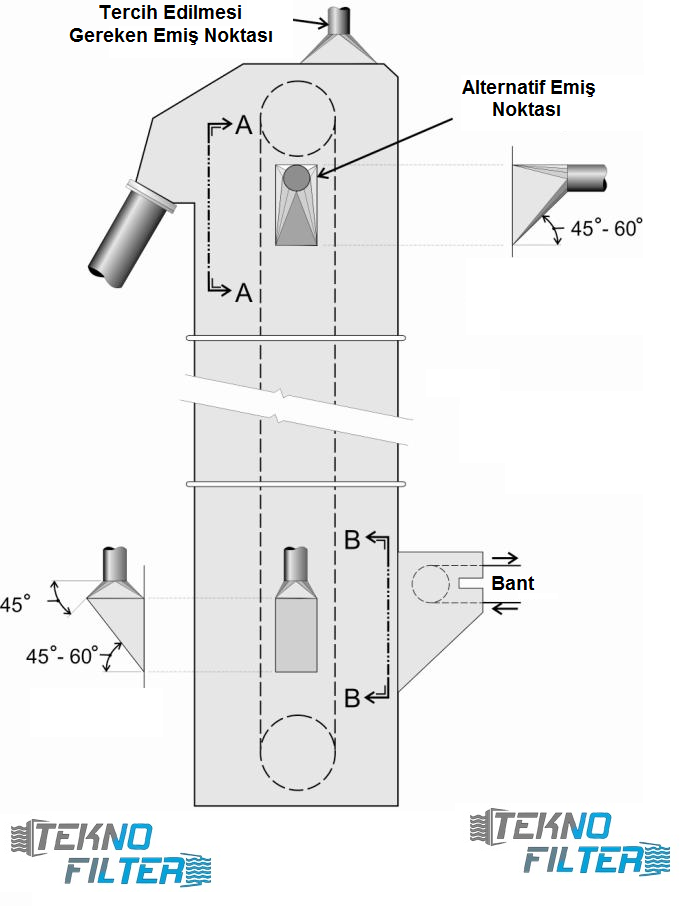

Kovalı elevatörünün deşarj ucundaki toz emisyonunu kontrol etmek, bir toz toplayıcısına uygun bir şekilde havalandırmanın yanı sıra, elevatör boşalması ve alıcı ekipman doğru dizaynıyla mümkündür. Muhafaza kesit alanının her bir karesi ayağı için en az 100 cfm toz toplama havası sağlanması önerilir. Toz toplama işlemi, kasanın üst kısmından baş makarasının hemen üstünde sağlanmalıdır (Şekil 4). 200 fpm üzerinde seyahat eden kayışlar için ilave havalandırma gerekli olabilir. Elevatörün uzunluğu 30 fitin üzerindeyse, kuyruk makarasının hemen üstündeki kasanın yanına ikinci bir emiş yerleştirilmelidir. Toz toplama havalandırma ayrıca, malzemenin elevatörden boşaltıldığı yerlerde sağlanmalıdır.

Şekil 4. Tipik bir kovalı elevatör toz toplama işleminin tasvir edilmesi.

Pnömatik Taşıma Sistemlerinde Toz Kontrolü

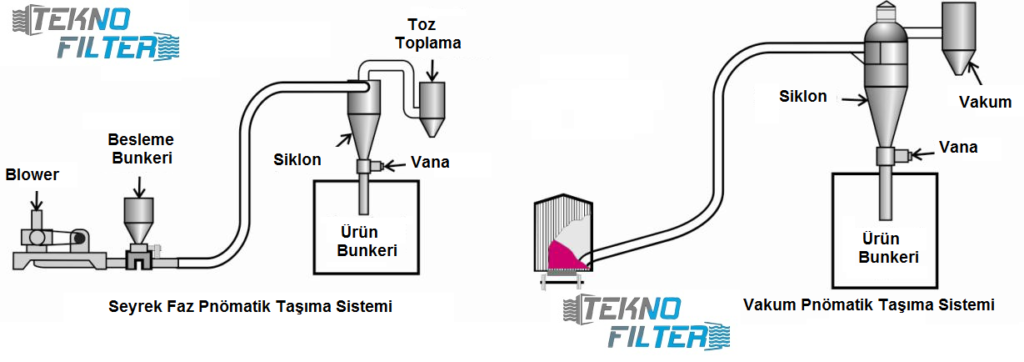

Pnömatik konveyörler, malzemenin basınç veya vakum (emme) sistemleri ile hareket ettirildiği borular veya kanallardır. Pozitif basınç sistemleri ya seyrek faz ya da yoğun faz olabilir. Seyrek faz, taşıma için düşük (seyreltik) ürün / hava oranını kullanır; yoğun faz, yüksek (yoğun) ürün / hava oranını kullanır. Seyrek faz akışı, konveyör hattındaki hava hızı, ürünün havaya taşınması için yeterince yüksek olduğunda oluşur. Yoğun faz ürünün havaya çıkarılmasını gerektirmez. Taşınan malzeme, yatay bir çizginin altında belirli bir süre boyunca uzanır ve bazen sülükler halinde çizgi boyunca akar. Seyrek faz sistemleri tipik olarak bir fan tarafından elde edilen basınçlarda çalışır ancak yoğun fazlı sistemler yüksek basınçlı sıkıştırılmış bir hava kaynağı kullanır.

Malzeme bir basınç sistemine beslendiğinde, malzeme toz toplama, siklon veya filtre tipi toplayıcı bulunan bir depoya gönderilir. Taşıyan hava, siklon havalandırma deliğinden veya bir filtreden dışarı akar (Şekil 5).

Şekil 5. İki tip pnömatik taşıma sisteminin tasviri.

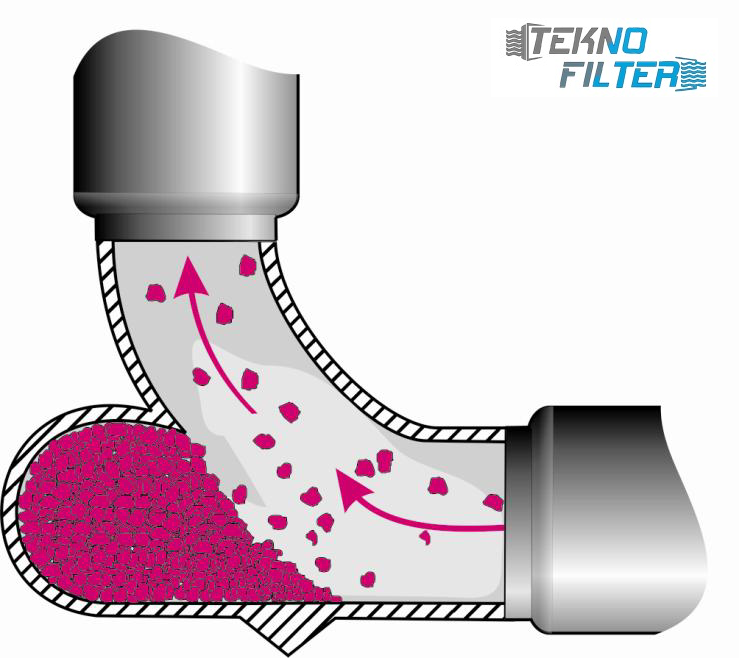

Pozitif basınçlı pnömatik sistemler tamamen kapalı olduğundan, sistemde yıpranmış alanlar olmadıkça genellikle toz emisyonu olmaz. Taşıyıcı kanalda azami aşınma dirseklerde gerçekleştiğinden ağır materyalden yapılmış uzun yarıçaplı dirsekler kullanılmalıdır. Çok sayıda aşınmaya dirençli dirsek stili mevcuttur (Şekil 6). Dirsekler aşınmayı daha da azaltmak için refrakter veya seramik malzeme ile kaplanabilir. Alçak basınçlı pnömatik sistemlerde toz, derzlerden de sızabilir. Toz geçirmez bir conta sağlamak için kendiliğinden yapışan neopren contalar tüm derzlerde kullanılmalıdır.

Şekil 6. Nakil kanalına kurulu olan aşınmaya dirençli dirsek.

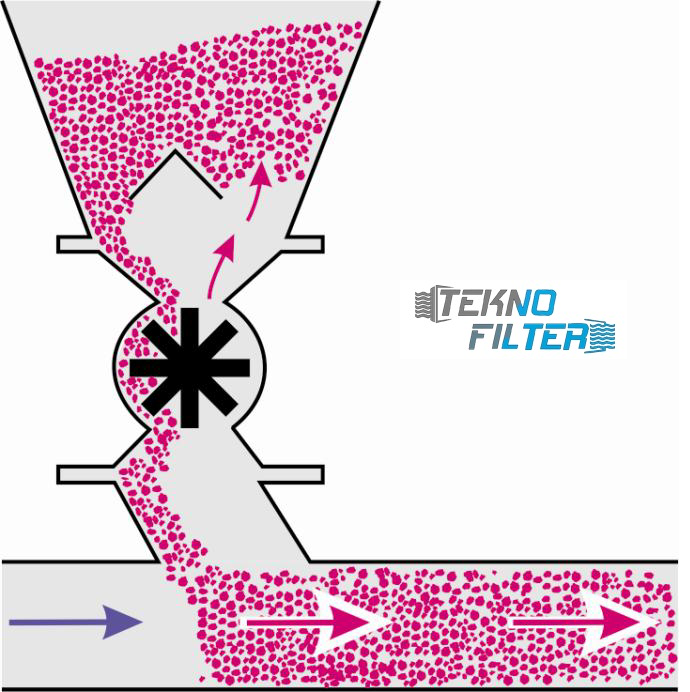

Seyrek fazlı pnömatik taşıma sistemleri baskı altında çalışır ve bir hava kilidi sağlamak ve taşıma havasının besleme malzemesi depo kutusu içine kısa devre yapmasını önlemek için bir döner hava kilidi veya çift boşaltma valfi gibi bazı mekanik araçlar gerektirir (Şekil 7). Bu tür cihazlar genellikle yüksek aşınma ve önemli bakıma maruz kalan hareketli parçalar ve contalar kullanır.

Bu havalandırma cihazlarının sökülmesi aynı zamanda mekanikçiler için önemli bir toz kaynağı olabilir ve proses ekipmanları için kesinti gerektirir.

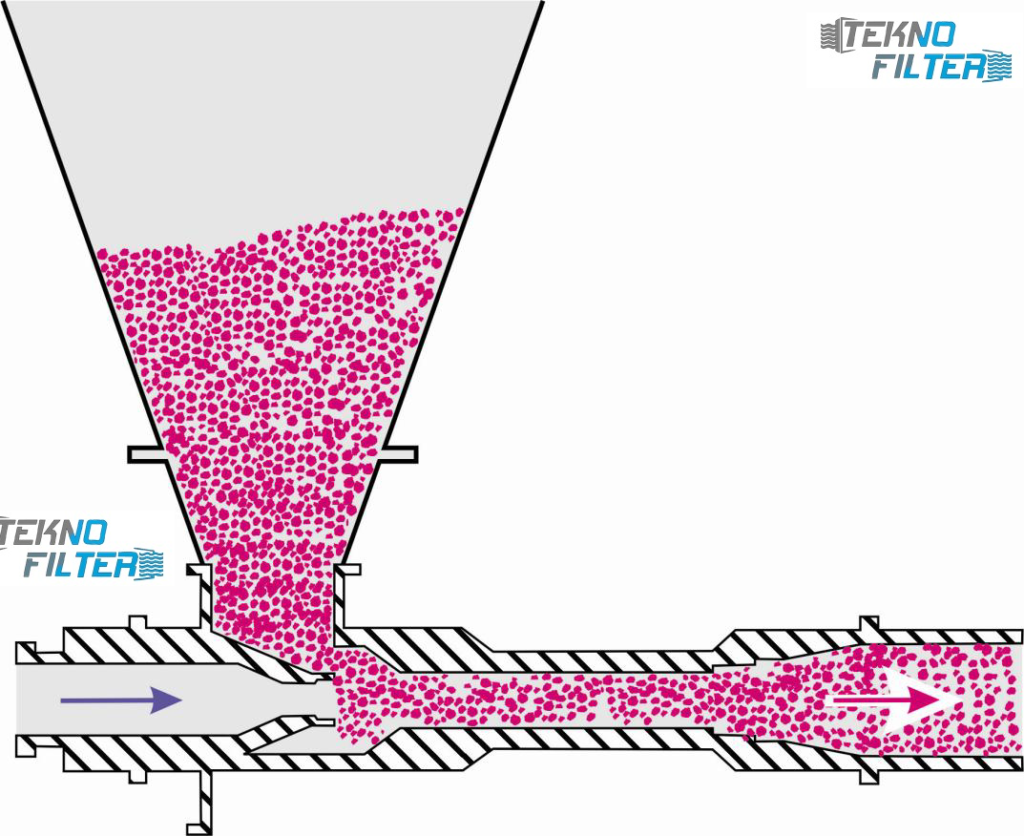

Şekil 7. Döner hava kilidi besleme pnömatik taşıma hattı.

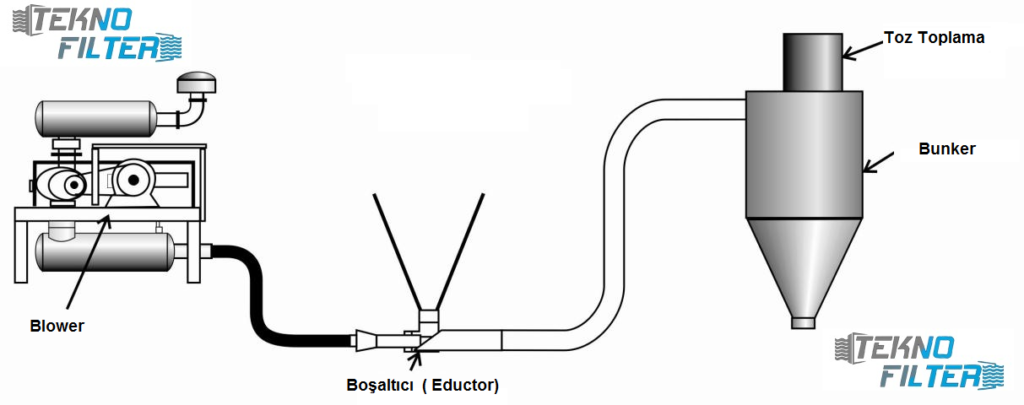

Venturi genellikle mekanik hava kilidi cihazlarına iyi bir alternatiftir. Eductor, üfleme çıkışını, besleme malzemesini taşıma hattına çekmek için kullanılan bir emme haline getirir (Şekil 8 ve 9). Bu aygıtların hareketli parçaları yoktur ve bakım faaliyetleri için genellikle en az onarım ve kesinti gerektirir. Venturi edüktör toz toplayıcılar, öğütücüler / değirmenler, bantlar ve titreşimli besleyiciler vb. Üzerinde kullanılabilir. Bu tip cihazları kullanan sistemler genellikle süreçle ilişkili değişkenler nedeniyle imalatçı tarafından tasarlanır.

Şekil 8. Venturi edüktör cihazı kullanan taşıma sistemi.

Şekil 9. Besleme malzemesini taşıma hattına çekmek için emme kullanılarak Venturi edüktörü

Vakum sistemleri, demiryolu araçlarından, kamyonlardan veya silolardan ve diğer ekipman türlerine boşaltmak için haznelerden temiz, verimli malzeme alımı sağlar. Sistemler negatif basınç altındayken toz kaçağı normalde bir problem oluşturmaz. Malzemeyi ayırmak için bu tür sistemlerin sonunda siklon alıcıları veya filtreler kullanılır. İstenen ayırma seviyesi, gerekli olan ayırma ekipmanının türünü belirleyecektir.